版權說明:本文檔由用戶提供并上傳,收益歸屬內容提供方,若內容存在侵權,請進行舉報或認領

文檔簡介

1、.工藝管道施工方案一、概述本工程為玻璃生產線一線干粉系統壓縮空氣管道和輸粉管道,管道采用輸送流體用無縫鋼管,產品符合標準號GB/T8163-2008,其中1085約30米、734約80米、574約40米為壓縮空氣管道,連接處為焊接,設計壓力為1.0MPa,工作壓力為0.6MPa;其中894.5約10米、453.5約60米、385約120米為輸粉管道,連接處為法蘭連接,設計壓力為0.2MPa,工作壓力為0.12 MPa,設計溫度常溫。為保證施工質量達到合格要求,根據圖紙及施工工藝的要求,并結合工藝管道施工特點,特編制了工藝管道安裝施工方案。 二、施工依據1、GB50236-98工業設備、工業管道

2、焊接工程施工及驗收規范。2、GB50235-97工業金屬管道工程施工及驗收規范。3、特種設備安全監察條例(國務院373號令)4、壓力管道安全管理與監察規程(原勞動部1996年)三、管道安裝程序熟悉圖紙和有關技術資料施工測量放線溝槽開挖管件加工制作支架制作安裝管道預制及組裝管道敷設及安裝管道與設備連接試壓及吹洗防腐和保溫調試和試運轉交工驗收。四、管道安裝主要工藝介紹及技術要求程序1)材料驗收(1)管材、管件、閥門的檢驗、驗收必須具有制造廠的質量證明書,并現場檢驗,有重皮,裂紋的管子不得使用,檢查結果應符合國家或部頒技術標準。(2)鋼管、管件在使用前應按設計要求核對其規格、材質、型號。2)施工準備

3、及要求(1)管道安裝一般應具備下列條件:與管道有關的土建工程經檢查合格滿足安裝要求。與管道連接的設備找正合格,固定完畢。必須在管道安裝前完成的有關工序如清洗、脫脂等已進行完畢。管子、管件及閥門等已經檢驗合格,并具備有關技術證件。管子、管件及閥門等已按設計要求核對無誤,內部已清理干凈,不存在雜物。(2)管道的坡向、坡度應符合設計要求。(3)管道安裝合格后,不得承受設計外的附加載荷。(4)管道經試壓吹掃合格后,應對該管道與設備的接口進行復位檢查。3)管道安裝:管道安裝時,除應符合一般規定外,還應符合下列技術要求:(1)管道布置應盡量避免在液體管道上產生“氣袋”和氣體管道上產生“液袋”,根據介質安裝

4、放氣或排凈裝置。(2)法蘭、焊縫及其他連接件的設置應便于檢修并不緊貼墻壁、樓板或管架上。(3)盡量避免把閥門和管線的重量加在設備的接口法蘭短管上。(4)凡穿過樓板、墻壁的管道,根據情況可加裝套管進行保護,在套管內不得有管道接口。(5)管道安裝時,必須清理管道內的雜物、焊接時的焊渣等污物。(6)法蘭連接應保持平行,其偏差不大于法蘭外徑的1.5,且不大于2mm,法蘭連接應保持同軸。其螺栓孔中心偏差一般不超過孔徑的5%,并保證螺栓自由穿入。(7)管子對口時在距接口中心200mm處測量平直度,當管子公稱直徑小于100mm時,允許偏差為1mm;當管子公稱直徑大于或等于100mm時,允許偏差為2mm。(8

5、)安裝墊片時,可根據需要分別涂以石墨粉、二硫化鉬油脂,石墨機油等溶劑。當大口徑墊片需要拼接時,應采用斜口拼接成迷宮形式,不得平口對接。(9)法蘭連接應使用同一規格螺栓,安裝方向一致,緊固應對稱均勻,緊固后宜與螺帽平齊。(10)在管道焊縫上不得開孔,如必須開孔時焊縫應經無損探傷檢查合格。(11)管道上儀表節點的開孔和焊接應在管道安裝前進行。(12)管道安裝過程中暫時不連接或預留的管口,必須封堵,以免雜物落入已安裝的管道內。(13)管道的連接,除管道與設備、閥門處采用法蘭或絲扣連接外,其余的采用氬電聯焊或氬弧焊。在無縫鋼管上連接內螺紋閥門時,為便于安裝,在連接處,可使用一段相應規格的焊接鋼管。管道

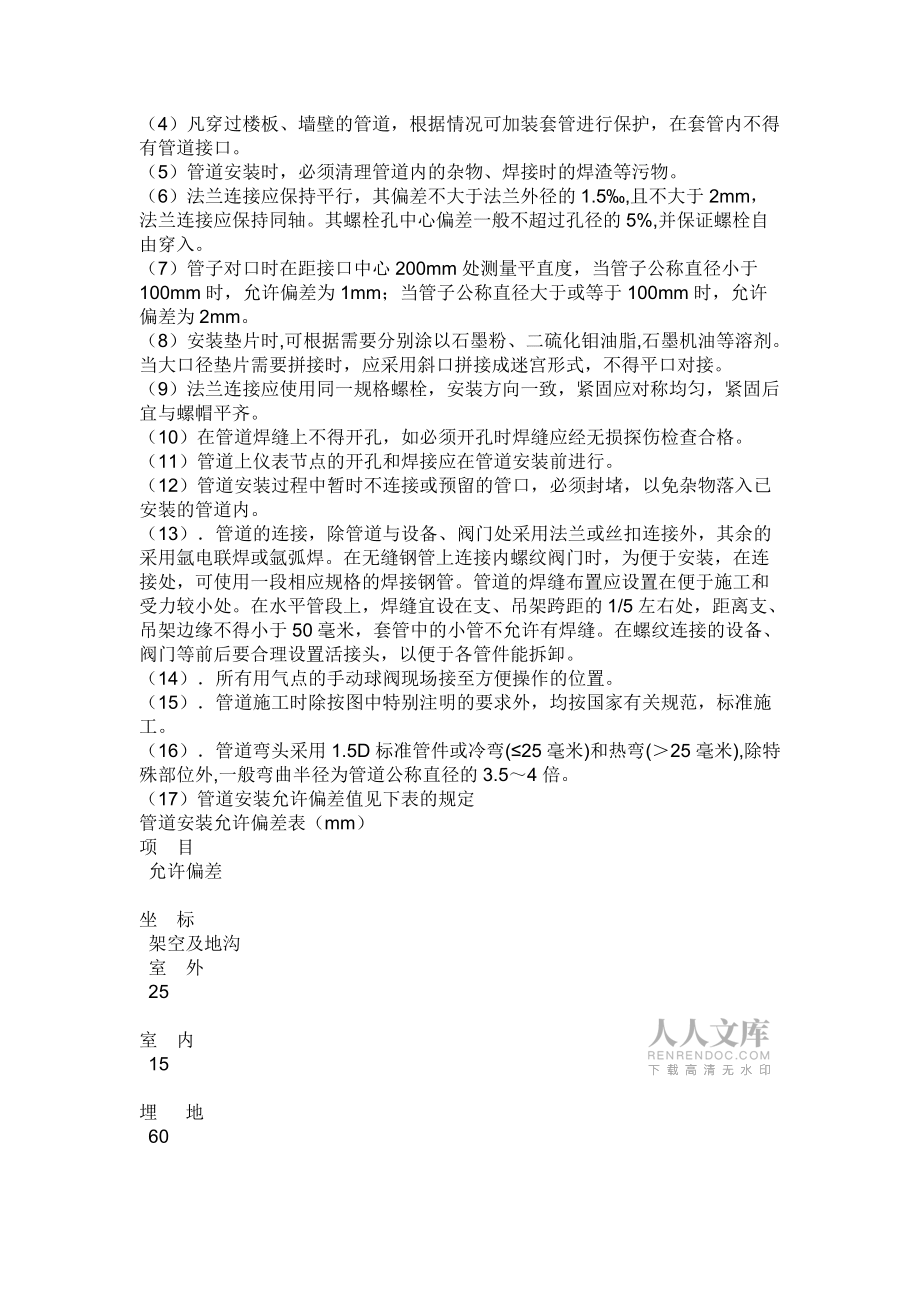

6、的焊縫布置應設置在便于施工和受力較小處。在水平管段上,焊縫宜設在支、吊架跨距的1/5左右處,距離支、吊架邊緣不得小于50毫米,套管中的小管不允許有焊縫。在螺紋連接的設備、閥門等前后要合理設置活接頭,以便于各管件能拆卸。(14)所有用氣點的手動球閥現場接至方便操作的位置。(15)管道施工時除按圖中特別注明的要求外,均按國家有關規范,標準施工。(16)管道彎頭采用1.5D標準管件或冷彎(25毫米)和熱彎(25毫米),除特殊部位外,一般彎曲半徑為管道公稱直徑的3.54倍。(17)管道安裝允許偏差值見下表的規定管道安裝允許偏差表(mm)項 目 允許偏差 坐 標 架空及地溝 室 外 25 室 內 15

7、埋 地 60 標 高 架空及地溝 室 外 20 室 內 15 埋 地 25 水平管道平直度 DN100 2L,最大50 DN100 3L,最大80 立管鉛垂度 5L,最大30 成排管道間距 15 交叉管的外壁或絕熱層間距 20 4)閥門安裝:閥門安裝前應檢查填料,按設計文件核對其型號。安裝時,過濾器、調節閥、截止閥等的安裝應符合管內介質的流向,不得裝反。閥門與管道以焊接方式連接時,閥門不能關閉,焊縫底層采用氬弧焊。當閥門與管道以法蘭或螺紋方式連接時,閥門應在關閥狀態下安裝,本設計中所有閥門,在管道安裝前必須按要求進行打壓試驗,合格后方能使用。5)支、吊架安裝:(1)管道安裝時應及時固定和調整支

8、吊架。位置應準確,安裝應平整牢固,與管子接觸緊密。固定支架應按設計文件或標準圖集要求安裝,并應在補償器預拉伸之前固定。導向支架或滑動支架的滑動面應清潔平整,絕熱層不得妨礙其位移。管道支吊用U型螺栓、吊桿等的規格,在施工時根據現場情況確定。支吊架用緊固件固定在廠房的相應部位。支吊架及管道固定所需的螺栓孔現場配鉆。支吊架的安裝方式可根據現場情況適當調整。6)工藝管道在安裝中相遇時,可按下列原則避讓:小口徑管道讓大口徑管道。無壓力管道讓有壓力管道,低壓管道讓高壓管道。常溫管道讓高溫與低溫管道。輔助管道讓物料管道。一般物料管道讓易結晶、易沉淀管道。支管讓主管。五、焊接工藝要求(1)焊接現場要有防風、防

9、雨措施。(2)所有焊條和焊絲必須有材質證明、合格證。(3)焊材應存在干燥、通風良好、環境溫度大于5且相對空氣濕度小于60%的庫房內。(4)工程所用的焊接材料品種、牌號、規格較多,這就要求對焊材的保管、烘干、發放、領用等各個環節嚴格把關,并按現場制訂的有關管理制度嚴格執行。(5)不得在母材表面隨意引弧和試驗電流。(6)管道焊接時,管內應防止穿堂風。(7)對接管口端面的偏斜尺寸不得大于管徑的1%,且不大于3mm。(8)管口組對內壁應平整,錯邊量不大于壁厚的10%,且不大于2mm。(9)嚴禁強行組對管口,點固工藝與正式施焊工藝相同,正式施焊前應對點固焊段進行檢查,如有缺陷,則必須進行清除。(10)管

10、口焊完后立即清渣自檢,外觀檢查不合格的焊縫應返修補焊合格。補焊處與相鄰的焊縫外形應相似。(11)所有隱蔽焊縫必須經質檢人員和甲方代表檢查簽字認可,方可進行下道工序的施工。(12)每一管線焊口焊完后,必須將未焊的管口加封,以免雜物侵入。(13)烘好的焊條在常溫下超過4小時應重新烘干,重復烘干次數不宜超過兩次。凡受潮或藥皮脫落,裂紋顯著的焊條不應使用。(14)焊件的切割和坡口加工采用機械方法,加工后必須除去坡口表面影響接頭質量的表面層,并應將凹凸不平處打磨平整。(15)焊件組對前將坡口及其內外側表面不小于10mm范圍內的油、漆、垢、銹、毛刺等清除干凈,且不得有裂紋、夾層等到缺陷。 (16)焊接作業

11、應按照焊接工藝卡規定的工藝進行,要每一個焊工必須嚴格遵守工藝要求及操作規程。(17)焊接檢驗:管道焊接時應及時作好焊接記錄,焊接的必須對焊縫進行外觀檢查,外觀檢查應符合下列要求(級焊縫要求)。A 焊縫咬口處處深度應小于0.5mm,兩側咬邊總長度不應大于管子周長的10%,且不大于100mm.B 焊縫焊完后立即除去渣皮、飛濺物,將焊縫表面清理干凈,進行外觀檢驗。C 焊縫寬度以每邊超過坡口邊緣2mm為宜,焊縫高度不應低于母材表面,焊縫隙與母材應圓滑過度,焊縫余高為1+0.1b(b為焊縫寬度),且3mm。D 焊縫表面及熱影響區不得有裂紋;焊縫表面不得有氣孔、夾渣、未熔合、弧坑等缺陷。(18)焊口平直度

12、及焊縫尺寸的允許偏差見下表:項次 項目 允許偏差 1 焊口平直度 管壁厚(mm) 小于或等于10 管壁厚的1/5 1020 2mm 大于20 3mm 2 焊縫加強層 高度 寬度 1mm 3 咬肉 深 度 小于0.5mm 長度 連續長度 25mm 總長度(兩側) 小于焊縫長度的10 焊縫外觀質量檢查合格后,方可進行管道焊縫無損檢測,液化氣管道焊口按5%作射線探傷,要求達到級標準。六、 機械設備:直流焊機:1臺 交流焊機:3臺沖機鉆: 2臺 套絲機:1臺試壓泵:1臺 切割機:1臺角向磨光機:2臺 內圓磨光機:2臺七、項目人員組織機構及管道人員安排: 項目負責: 技術負責: 質量安全員: 管道施工員

13、: 管道工: 3人 焊 工: 3人 油漆防腐: 1人 輔助用工: 2人 電工 1人八、壓力試驗通用要求(1)液壓試驗應使用潔凈水或潔凈的壓縮空氣,管道試壓前不得油漆和保溫,以便對管道進行外觀檢查。待試管道上的安全閥、爆破板及儀表元件等要拆下或加以隔離,試驗時,環境溫度不宜低于5,否則應采取防凍措施。(2)液壓強度試驗應緩慢升壓,待達到qiangdu試驗壓力后(1.5mpa),保壓10min,再將試驗壓力降至設計壓力(1.0mpa),保壓30分鐘,以壓力不降,無滲漏為合格。(3)當試驗過程中發現泄漏時,不得帶壓處理。消除缺陷后,應重新進行試驗。輸送有毒、可燃流體的管道必須進行泄漏性試驗。九、管道

14、系統吹掃與清洗(1)吹洗方法應根據對管道的使用要求、工作介質及管道內表面的臟污程度確定;非熱力管道不得用蒸汽吹掃。(2)管道吹洗前,不應安裝孔板、法蘭連接的調節閥、重要閥門、節流閥、安全閥、儀表等,對于焊接的上述閥門和儀表,應采取流經旁路或卸掉閥頭及閥座加保護套等保護措施。(3)吹洗的順序應按主管、支管、疏排管依次進行,吹洗出的臟物不得進入已合格的管道。(4)吹洗前應檢驗管道支、吊架的牢固程度,必要時應予以加固。(5)水沖洗應連續進行,以排出口的水色和透明度與入口水目測一致為合格。(6)空氣吹掃過程中,當目測排氣無煙塵時,應在排氣口設置貼白布或涂白漆的木制靶板檢驗,5秒內靶板上無鐵銹、塵土、水

15、分及其他雜物,應為合格。(7)蒸汽吹掃應按加熱-冷卻-再加熱的順序,循環進行。吹掃時宜采取每次吹掃一根,輪流吹掃的方法。 十、文明施工及安全注意事項(1)建立建全現場安全管理體系,落實現場安全工作。做到現場文明施工。(2)實行施工現場標準化管理,重點作好防止高空墜落,物體打擊,防止觸電事件發生。(3)廣泛開展安全教育工作,作好分部、分項工程安全技術交底工作,特殊工種持證上崗。(4)開始工作前,應檢查周圍環境是否符合安全要求,如果發現危及安全工作的因素,應立即向技安部門或現場負責人報告。清除不安全因素后,才能進行工作。(5)施工現場應整齊潔凈,各種設備、材料和廢料應按指定地點堆放。做到“工完料清”。(6)在施工現場,不能從危險地區通過,不能在起吊物件下通過或停留,要注意與轉著的機械保持一定的安全距離。(7)進入現場人員必須戴好安全帽,登高作業系好安全帶,現場按要求設置各種安全標志牌。施工現場各通道口、周邊、洞口等作業點搭設安全防護網、欄桿等,防止高空物體墜落。(8)施工現場氧氣瓶與乙炔瓶間距不得小于7米,其與明火距離

溫馨提示

- 1. 本站所有資源如無特殊說明,都需要本地電腦安裝OFFICE2007和PDF閱讀器。圖紙軟件為CAD,CAXA,PROE,UG,SolidWorks等.壓縮文件請下載最新的WinRAR軟件解壓。

- 2. 本站的文檔不包含任何第三方提供的附件圖紙等,如果需要附件,請聯系上傳者。文件的所有權益歸上傳用戶所有。

- 3. 本站RAR壓縮包中若帶圖紙,網頁內容里面會有圖紙預覽,若沒有圖紙預覽就沒有圖紙。

- 4. 未經權益所有人同意不得將文件中的內容挪作商業或盈利用途。

- 5. 人人文庫網僅提供信息存儲空間,僅對用戶上傳內容的表現方式做保護處理,對用戶上傳分享的文檔內容本身不做任何修改或編輯,并不能對任何下載內容負責。

- 6. 下載文件中如有侵權或不適當內容,請與我們聯系,我們立即糾正。

- 7. 本站不保證下載資源的準確性、安全性和完整性, 同時也不承擔用戶因使用這些下載資源對自己和他人造成任何形式的傷害或損失。

最新文檔

- 湖北省煙草專賣局(公司)真題2024

- 昆明市公安局勤務輔警招聘筆試真題2024

- 2025版中建工地安全文明標準化觀摩手冊

- 2025年英語六級6月試題

- 論杜威對西方傳統哲學中二元論思維的批判與超越

- 區域性廢棄物資源化處理工藝與設備選擇

- 業財融合視角下農業副產品的全生命周期管理

- 高中語文和外語通跨學科教學中的互動式課堂設計

- 2025至2030年中國豬光面獵裝女裙行業投資前景及策略咨詢報告

- 2025至2030年中國煉油三劑行業投資前景及策略咨詢報告

- 防暑降溫相關知識培訓課件

- 汽車維修工電子燃油噴射系統試題及答案

- 錨桿靜壓樁專項施工方案

- 醫院.急救、備用藥品管理和使用及領用、補充管理制度及流程

- 2025-2030年烘焙專用果醬項目商業計劃書

- 2025屆上海市浦東新區高三一模生物試題(解析版)

- 交通設計(Traffic Design)知到智慧樹章節測試課后答案2024年秋同濟大學

- 2024年IMO中國國家集訓隊第一階段選拔試題及答案解析

- 《個人防護與職業健康》課件

- 蘇教版四年級數學下冊《多邊形的內角和》市級公開課教案

- 《陜西省分布的國家重點保護野生植物名錄》

評論

0/150

提交評論