版權說明:本文檔由用戶提供并上傳,收益歸屬內容提供方,若內容存在侵權,請進行舉報或認領

文檔簡介

1、第十二章 構件的疲勞疲勞(fatigue)是由應力不斷變化引起的材料逐漸破壞的現象。都有這種經驗,用力拉一根鐵絲很難拉斷,反復地彎這根鐵絲卻能將它折斷。疲勞破壞通常是從高應力區的細微的裂紋處發展起來的。材料表面的擦痕、材料的缺陷處,在反復載荷作用下微裂紋逐漸擴展,直至剩余的連接材料不足以承受載荷,材料會突然斷裂,這種破壞形式稱為疲勞破壞。材料試驗(American Society for Testing Materials, ASTM)將疲勞定義為“材料某一點或某一些點在承受交變應力和應變條件下,使材料產生局部的永久性的逐步發展的結構性變化過程。在足夠多的交變次數后,它可能造成裂紋的積累或材料

2、完全斷裂”。12-1 疲勞破壞對于塑性材料,當材料即使是經受比屈服極限低的交變應力作用時,材料內部也會激發位錯滑移(dislocation slip)。在一次加載時,疲勞源 這一塑性應變的量非常小,不會影響。 光滑區 然而,在許多次的應力循環下,在這滑移面附近會逐漸產生硬化。塑性應變逐漸積累,結果產生微裂縫。這些裂縫數量逐漸增加,并擴展,最終達到臨界大小,引起材料斷裂。這一過程總在應力集中的地方開始, 如材料的瑕疵,夾雜,晶界處,或表面刻痕處等等。所以 粗糙區 圖 121疲勞的過程是,微裂縫在局部高應力點形成,微裂縫擴展,最終引起破壞。微裂縫的發展過程占據了材料疲勞的大部分。為了防止構件疲勞破

3、壞,應該對構件進行定期檢查,及時替換那些裂紋已接近臨界大小的部件。構件在交變應力下的疲勞破壞與在靜力作用下的破壞有本質上的不同。疲勞破壞的主要特征是:1,破壞時的最大應力遠低于材料的抗拉強度極限,甚至低于材料的屈服極限。2,不論是塑性材料還是脆性材料,疲勞破壞都呈脆性斷裂的特征。破壞前無明顯的塑性變形,破壞突然發生。所以疲勞破壞有很大的 性。3,從斷口的形貌來看,先在構件的高應力區的表面缺陷處形成疲勞源(圖 121),隨著應力循環次數的增加,裂紋逐漸擴展。在這一過程中,由于裂紋兩側表面的研磨,寫成了光滑區。隨著裂紋擴展,構件的截面逐漸削弱,直至不能承擔載荷而突然斷裂形成斷口上的粗糙區。12-2

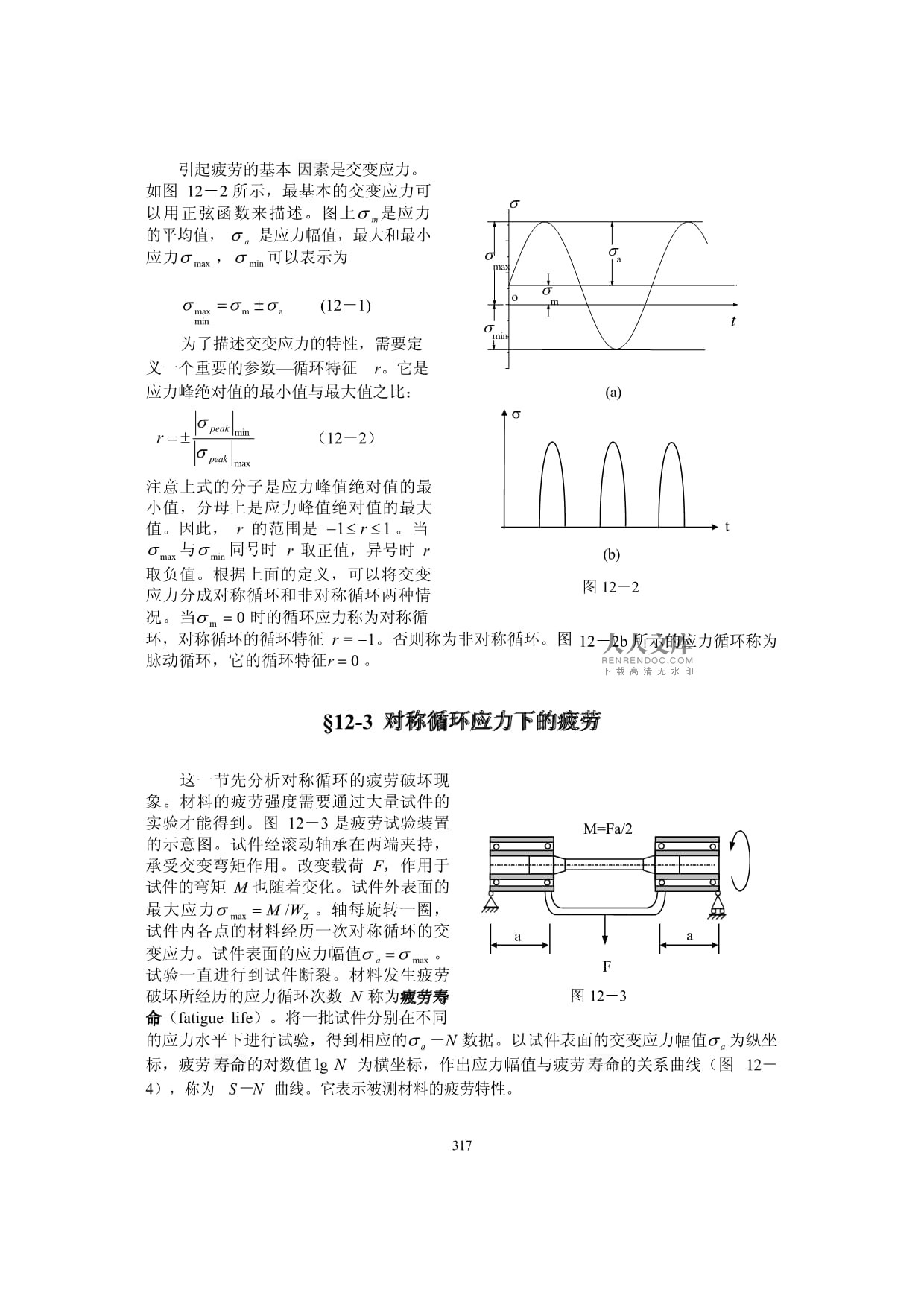

4、 循環應力316引起疲勞的基本是交變應力。如圖 122 所示,最基本的交變應力可以用正弦函數來描述。圖上 m 是應力的平均值, a 是應力幅值,最大和最小應力 max , min 可以表示為maxamo (121)maxma mintmin為了描述交變應力的特性,需要定義一個重要的參數循環特征 r。它是應力峰絕對值的最小值與最大值之比:(a)peak minr (122) peakmax注意上式的分子是應力峰值絕對值的最小值,分母上是應力峰值絕對值的最大值。因此, r 的范圍是 1 r 1 。當t max 與 min 同號時r 取正值,異號時 r(b)取負值。根據上面的定義,可以將交變應力分成

5、對稱循環和非對稱循環兩種情況。當 m 0 時的循環應力稱為對稱循環,對稱循環的循環特征 r = 1。否則稱為非對稱循環。圖脈動循環,它的循環特征r 0 。圖 122122b 所示的應力循環稱為12-3 對稱循環應力下的疲勞這一節先分析對稱循環的疲勞破壞現象。材料的疲勞強度需要通過大量試件的實驗才能得到。圖 123 是疲勞試驗裝置的示意圖。試件經滾動軸承在兩端夾持,承受交變彎矩作用。改變載荷 F,作用于試件的彎矩 M 也隨著變化。試件外表面的最大應力 max M /WZ 。軸每旋轉一圈,試件內各點的材料經歷一次對稱循環的交變應力。試件表面的應力幅值 a max 。試驗一直進行到試件斷裂。材料發生

6、疲勞破壞所經歷的應力循環次數 N 稱為疲勞壽命(fatigue life)。將一批試件分別在不同M=Fa/2aaF圖 123的應力水平下進行試驗,得到相應的 a N 數據。以試件表面的交變應力幅值 a 為縱坐標,疲勞的對數值lg N 為橫坐標,作出應力幅值與疲勞4),稱為 SN 曲線。它表示被測材料的疲勞特性。的關系曲線(圖 12317SN曲線上每一點表示在幅值為 a 的對稱循環應力作用下,試件斷裂所經歷的循環次數。幅值越小的循環應力使材料疲勞破壞所需的循環次數越多,所以疲勞隨應力幅值 a 減小而增加。SN曲線最后趨向于水平的漸近線。如果材料的SN曲線表現出這種漸近趨勢,這一應力值稱為材料的持

7、久極限(endurance limit)。鋼材通常有清楚的水平漸近線。然而,有色金屬及其合金的SN曲線一般呈連續下降趨勢,不存在水平漸近線。對于這些材料可以指定某一 No所對應的應力為極限應力,稱為材料的疲勞極限(fatigue limit)。No一般取 107到 108周。持久極限和疲勞極限也通稱為疲勞極限,用記號1表示。其中下標“1”表示對稱循環的循環特征 r 1 。與屈服極限、強度極限一樣,疲勞極限是材料強度的又一個重要指標。如果材料經受應力幅值小于1的循環應力作用,可以認為它不會疲勞破壞。可以估算一下 108周的含義。如果小轎車的直徑為 0.4 米,周長 1.26a米,前進 1 公里輪

8、軸轉 800 周。轉動 108周相當于轎車駛 12 萬 5 千公里的行程。同樣也可以通過試驗來測量材料在拉壓作用的交變正應力下,或者扭轉作用的交變切應力下的疲勞極限。切應力的疲勞極限用 1 表示。從試驗得知,對稱循環下鋼材的疲勞極限與強度極限之間存在如下的近似關系,在缺乏試驗數據時可對疲勞極限做一粗略估計:彎曲 1 .04 b 拉壓 1 0.28b扭轉 1 0.23b104106107108105N圖 124承受拉壓交變應力試件的疲勞強度比承受彎曲交變應力的試件低。因為在相同的最大應力下,拉壓試件的高應力區域比彎曲試件大,遇到缺陷使微裂縫成形和擴展的可能性也大。12-4 影響構件疲勞極限的主要

9、以上所述的疲勞極限是用直徑在 6 至 10 毫米,表面磨光的小試件測得的。工程實際中的構件在外形、工作環境、尺寸、表面處理等方面與試件有很大不同。需要將試件的疲勞極限乘以各種影響系數來計入這些效應,才能反映構件的疲勞性能。一、構件外形突變引起應力集中的影響對同一種疲勞試驗的試件,將一部分試件開一個小的凹槽,如果做靜力試驗。開槽試件與不開槽的試件的靜強度相差無幾。但是做疲勞試驗,開有凹槽的試件的疲勞將大大降低。在工程實際中,由于使用或者工藝上的需要,圓軸類零件常常設計有軸肩、小孔、鍵槽等,使構件的局部形狀產生突變。這些地方存在應力集中,容易形成疲勞裂紋,使構件的疲勞極限明顯降低。318構件外形突

10、變引起的應力集中的影響是通過兩組試件的試驗結果對比而得到的。一組是原來的光滑試件,另一組是有應力集中的試件。如果光滑試件測得的疲勞極限為 1 ,有應力集中的試件測得的疲勞極限為1K,那么兩者的比值表示應力集中的影響。定義 1K (123)1KK 稱為有效應力集中系數。由于1 1K ,所以K1。 同樣,扭轉時的有效應力集中系數定義為 1K (124)1K式中1和1K分別為光滑試件和有應力集中試件在扭轉對稱循環下的疲勞極限。圖 125a圖 125b319圖 125c圖 125d圖 125a 和 125b 的曲線顯示了鋼制圓軸的直徑有階梯型突變時,在對稱循環彎曲正應力作用下的有效應力集中系數。從圖上

11、可見,(1)鋼的強度極限越高,應力集中系數就越大,也就是對應力集中越敏感。(2)軸肩處過渡圓角的半徑越小,應力集中系數越大,構件的疲勞極限降低越顯著。因此在設計中應增大過渡圓角半徑,減小應力集320中。圖 125c 給出了有螺紋、油孔及鍵槽的圓軸在對稱循環正應力作用下的有效應力集中系數。其他形式的應力集中的影響可以查閱有關資料或機械設計手冊。圖 125d 的曲線顯示了鋼制圓軸有階梯型突變時,在對稱循環扭轉切應力作用下的有效應力集中系數。二、構件尺寸的影響 適用于b500MPa 的低碳鋼; 適用于b1200MPa 的合金鋼; 適用于各種鋼的,d100mm時查曲線 1圖 126彎曲和扭轉的疲勞試驗

12、均表明,疲勞極限隨構件尺寸的增加而下降。如果實際構件的尺寸比試件大,那么試件的疲勞比構件要長。因為構件經受同樣大應力的體積比試件要大,碰到有害損傷的概率也高。所以大尺寸構件的疲勞比試件的疲勞短,這就是尺寸效應。尺寸的影響也可通過對比試驗測定。假如對稱循環下大尺寸試件的彎曲和扭轉疲勞極限分別為 1 和 1 ,則尺寸系數定義為 1(125)1 1(126)1由于 1 1, 1 1,所以尺寸系數小于 1。圖 126 為鋼制構件在彎曲和扭轉疲勞時的尺寸系數。從圖上曲線可見,構件尺寸越大,材料的強度越高,尺寸的影響就越嚴重。實驗表明軸向拉壓時尺寸大小的影響不大,可以認為1.0。三、構件表面狀態的影響由于

13、構件工作時最大應力一般發生在外表面,同時構件表面經常有刻痕、擦傷等缺陷。因此,構件表面狀態和加工情況對疲勞強度有很大影響。表面加工質量的影響可以321用表面質量 來表示(圖 127)。它是某種方法加工的構件的疲勞極限 1 與光滑試件的疲勞極限 1 之比值 1(127) 11 拋光11以上;2 磨削910;3 精車68; 4 粗車35;5 軋制圖 127由圖 127 可見,除了拋光外,其他加工方法的影響系數都小于 1。而且材料的強度越高,疲勞極限受影響越大。所以,在交變應力作用下工作的重要構件應當采用高質量的表面加工。還應,因為疲勞裂紋大多源于構件表面,因此,提高構件表層材料的強度,例如進行滲碳

14、、滲氮、高頻淬火、表層滾壓、噴丸等,都是提高構件疲勞強度的重要措施。這些提高表面質量的措施對疲勞強度的有利影響可以用附加的影響系數計入。另外,當構件在腐蝕性氣體、海水等腐蝕性的介質中工作時,對疲勞強度有不利影響,這些也可以用附加的影響系數計入。12-5 構件的疲勞強度條件一、對稱循環下構件的疲勞強度條件當考慮了應力集中、構件尺寸、表面加工等力下的許用正應力為的影響后,構件在對稱循環交變應 ( 1 )構件 (128)11nn Kff 式中nf是規定的疲勞設計安全系數, ( 1 )構件 為構件的正應力疲勞極限。因此,構件在對稱循環交變應力作用下的強度條件為322 ( 1 )構件 (129)a,ma

15、x11nn Kff 在機械設計中,往往采用比較安全系數的方法進行強度校核。要求構件在工作中的實際安全系數(或稱為工作安全系數)不小于規定的安全系數(設計安全系數)。根據式(129),對稱循環下正應力工作安全系數可以表示為 ( 1 )構件 n%(1210)K1a,maxa,max 所以疲勞強度條件可以寫成n% nf(1211)同樣,圓軸在對稱循環扭轉切應力下的疲勞強度條件為 (1212)a,max11n K f 用比較安全系數的形式可以將疲勞強度條件寫成 nn% (1213)1fKa,max 疲勞安全系數nf 可從有關設計手冊得到。例 121 如圖 128 所示,轉動的車輪軸在彎矩作用下產生對稱

16、循環的交變應力。已知彎矩M540Nm,軸的材料為合金鋼,它的抗拉強度 r2940M44M b 900MPa ,疲勞極 限 1400MPa,軸頸經磨削加工。疲勞安全系數nf2。試作疲勞強度校核。 解:1,確定工作應力軸的較細部分的外表面,循環應力幅值為圖 128 32M32 540N m 85.94MPaa d 3 403 109 m32,確定有效應力集中系數D 44mm 1.1,r2mm 0.05d40mmd40mm材料的抗拉強度 b 900MPa ,根據以上參數查圖 125a 得到 K 1.68 。3,確定尺寸系數從圖 126 可知,當 d40mm 時,對于 b 500MPa 的鋼材, 0.

17、84 ;對于 b 1200MPa 的鋼材, 0.73 。利用內插法,對于 b 900MPa 的鋼材, 0.73 1200 900 (0.84 0.73) 0.771200 5003234,因為該軸頸處經過磨削加工,取表面加工系數 1 。5,根據式(1210),工作安全系數 ( 1 )構件 0.77 1.0 400MPa 2.13 n 2n%K185.94MPa 1.68fa,maxa,max 軸的疲勞強度滿足要求。二、 非對稱循環下構件疲勞的強度條件非對稱循環時,平均應力m不等于零。可以對材料在不同的平均應力下做疲勞強度試驗,測定相應循環特征r的疲勞極限r或r。根據試驗結果的分析,在非對稱循環

18、下正應力疲勞強度條件可以用工作安全系數形式表示為 1n% n(1214)Kf a m 在非對稱循環下扭轉切應力疲勞強度條件可以表示為 1n% n(1215)fK am 上式中,m ( m) 為平均應力,a ( a) 為應力幅,K, ( K,) 和為對稱循環時的有效應力集中系數、尺寸系數和表面質量系數,和為材料對于應力循環非對稱性的敏感。它們可以從有關設計手冊中查到。實踐表明,循環特征 r0 時,構件通常發生疲勞破壞。但在 r0 并且接近于 0,到 r1 的范圍內,構件的疲勞極限有可能高于屈服極限。這樣,構件內的最大應力有可能在疲勞破壞之前已先達到屈服極限而產生塑性變形。因此還需要做屈服強度的校

19、核。如果用安全系數的形式進行校核,屈服的工作安全系數為: sn% (1216)smax sn% (1217)smax屈服強度條件為n%s ns ,n%s ns或(1218)式中ns是規定的屈服安全系數。例 122 某柴油機活塞桿,直徑d60mm,表面拋光,氣缸點火時活塞桿受軸壓力 520kN,吸氣時,受軸拉力 120kN。材料的對稱循環疲勞極限 1 290MPa ,材料的抗拉強度 b 700MPa 。材料的循環非對稱性敏感系數0.1,疲勞安全系數 nf 2.0 ,靜強度安全系數 ns 1.5 。試校核活塞桿的強度。解:1,確定非對稱應力循環特征:這是在拉壓交變應力下的疲勞,最大和最小應力為32

20、44 120 103 N 62 104 m2 42.5MPa ,max 4 520 103 N 184.0MPamin 62 104 m2平均應力 1 42.5 (184)MPa 70.8MPam2 1 42.5 (184)MPa 113.2MPa應力幅值a2r 42.5MPa 0.23循環特征184.0MPa2,確定各項折減系數:活塞桿為等截面桿,無應力集中,所以K1.0。由于是軸向拉壓,所以1.0。零件的表面經拋光處理,由圖 127 查得 1.095。3,計算構件的工作安全系數:根據式(1214)式,疲勞強度校核的工作安全系數 1 290MPa 2.63 nn% K1.01.0 1.095

21、f a m 113.2MPa 70.8MPa 0.1 由于循環特征 r 接近于 0,應同時校核靜屈服強度: s s 500MPa 2.72 nn% ss184MPa疲勞強度和靜強度均滿足要求。三、組合交變應力下構件的疲勞強度條件工程中的構件除了受單純的交變正應力或者單純的交變切應力作用外,也可能同時受它們的組合作用。對于塑性材料,可以按第三強度理論求出其相當應力作為最大工作應力。根據第三強度理論,材料的剪切屈服應力與拉壓屈服應力之間有關系 1 ss2如果將這一關系推廣到交變應力下的疲勞極限,就有 1 (1219)112于是,彎扭組合交變應力下構件的工作安全系數 ( 1 )構件( 1 )構件 1

22、1n%= 2 4 2112 r32( )( )22n%n%1 構件1 構件即n%n%n%(1220)n% n22%325其中 n% 和 n% 是純交變正應力和純交變切應力下構件的工作安全系數,由式(1210)和式 (1213)式確定。在非對稱循環交變組合應力作用下,式(1220)也可適用,此時的 n%和 n% 由式(1214)和式(1215)確定。例 123 圖 129 所示為曲柄離合器軸的一部分,在軸肩部位承受r5對稱循環交變彎矩 M12kNm 的作用,同時承受脈動循環的交變扭矩 T15kNm 作用。軸的材料為 45 號鋼, b 750MPa ,非對稱切應力的敏感系數 0.05 ,疲勞極T9M130120MT 1 350MPa圖 129限, 1 210MP

溫馨提示

- 1. 本站所有資源如無特殊說明,都需要本地電腦安裝OFFICE2007和PDF閱讀器。圖紙軟件為CAD,CAXA,PROE,UG,SolidWorks等.壓縮文件請下載最新的WinRAR軟件解壓。

- 2. 本站的文檔不包含任何第三方提供的附件圖紙等,如果需要附件,請聯系上傳者。文件的所有權益歸上傳用戶所有。

- 3. 本站RAR壓縮包中若帶圖紙,網頁內容里面會有圖紙預覽,若沒有圖紙預覽就沒有圖紙。

- 4. 未經權益所有人同意不得將文件中的內容挪作商業或盈利用途。

- 5. 人人文庫網僅提供信息存儲空間,僅對用戶上傳內容的表現方式做保護處理,對用戶上傳分享的文檔內容本身不做任何修改或編輯,并不能對任何下載內容負責。

- 6. 下載文件中如有侵權或不適當內容,請與我們聯系,我們立即糾正。

- 7. 本站不保證下載資源的準確性、安全性和完整性, 同時也不承擔用戶因使用這些下載資源對自己和他人造成任何形式的傷害或損失。

最新文檔

- 藥品運輸公司管理制度

- 藥庫藥房調撥管理制度

- 藥店店面衛生管理制度

- 藥店藥品倉庫管理制度

- 營運客車報廢管理制度

- 設備備品耗材管理制度

- 設備改造安全管理制度

- 設備檢查計劃管理制度

- 設備管道安全管理制度

- 設備設施拆除管理制度

- 2023-2024學年遼寧省沈陽市皇姑區七年級(下)期末數學試卷(含答案)

- 江西省南昌二中心遠教育集團九灣學校2023-2024學年八年級下學期期末考試物理試題

- 深入理解Nginx(模塊開發與架構解析)

- 釀酒機械與設備智慧樹知到期末考試答案章節答案2024年齊魯工業大學

- 兒童保健門診規范化建設標準

- 《庖丁解牛》省公開課金獎全國賽課一等獎微課獲獎課件

- MOOC 中國文化概論-華南師范大學 中國大學慕課答案

- 初中人教版八年級下冊期末物理真題模擬試卷經典套題

- 24春國家開放大學《離散數學》大作業參考答案

- 健康保險合同

- 2023-2024年天原杯全國初中學生化學競賽復賽試題(含答案)

評論

0/150

提交評論