版權說明:本文檔由用戶提供并上傳,收益歸屬內容提供方,若內容存在侵權,請進行舉報或認領

文檔簡介

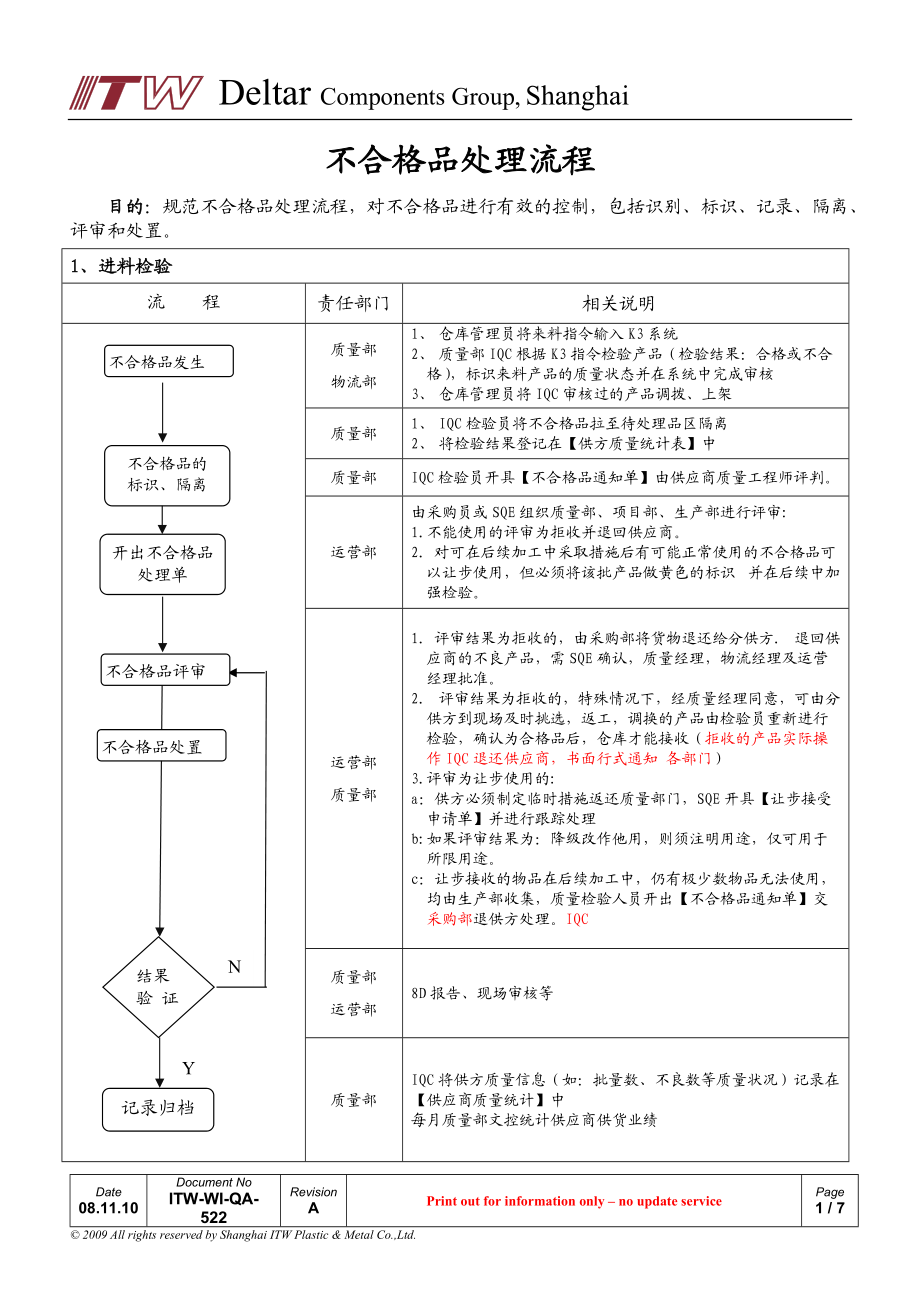

1、Deltar Components Group, Shanghai不合格品處理流程目的:規范不合格品處理流程,對不合格品進行有效的控制,包括識別、標識、記錄、隔離、評審和處置。1、進料檢驗流 程責任部門相關說明記錄歸檔結果驗 證NY不合格品發生不合格品處置不合格品評審開出不合格品處理單不合格品的標識、隔離質量部物流部1、 倉庫管理員將來料指令輸入K3系統2、 質量部IQC根據K3指令檢驗產品(檢驗結果:合格或不合格),標識來料產品的質量狀態并在系統中完成審核3、 倉庫管理員將IQC審核過的產品調撥、上架質量部1、 IQC檢驗員將不合格品拉至待處理品區隔離2、 將檢驗結果登記在【供方質量統計表】

2、中質量部IQC檢驗員開具【不合格品通知單】由供應商質量工程師評判。運營部由采購員或SQE組織質量部、項目部、生產部進行評審:1.不能使用的評審為拒收并退回供應商。2對可在后續加工中采取措施后有可能正常使用的不合格品可以讓步使用,但必須將該批產品做黃色的標識 并在后續中加強檢驗。運營部質量部1評審結果為拒收的,由采購部將貨物退還給分供方. 退回供應商的不良產品,需SQE確認,質量經理,物流經理及運營經理批準。2. 評審結果為拒收的,特殊情況下,經質量經理同意,可由分供方到現場及時挑選,返工,調換的產品由檢驗員重新進行檢驗,確認為合格品后,倉庫才能接收(拒收的產品實際操作IQC退還供應商,書面行式

3、通知 各部門)3.評審為讓步使用的:a:供方必須制定臨時措施返還質量部門,SQE開具【讓步接受申請單】并進行跟蹤處理b:如果評審結果為:降級改作他用,則須注明用途,僅可用于所限用途。c:讓步接收的物品在后續加工中,仍有極少數物品無法使用,均由生產部收集,質量檢驗人員開出【不合格品通知單】交采購部退供方處理。IQC質量部運營部8D報告、現場審核等質量部IQC將供方質量信息(如:批量數、不良數等質量狀況)記錄在【供應商質量統計】中每月質量部文控統計供應商供貨業績 2、制程檢驗流 程不合格品處置責任部門相關說明Y不合格品的標識、隔離開出不合格品處理單不合格品評審記錄歸檔結果驗 證N不合格品發生運營部

4、質量部1、 操作者自檢發現不合格品或可疑品2、IPQC檢驗員在巡檢過程中發現不合格品。質量部1、立即檢查該批次產品質量狀況并遏制產品2、將不合格品隔離至指定區域質量部1、由檢驗員開出【不合格品通知單】,再次確認不合格品可能存放的區域并遏制。將不良信息記錄在【不合格品通知單】中。由質量工程師確認、質量經理/運營經理批準。交生產部立即處理。 運營部質量部IPQC檢驗員在巡檢過程中發現不合格品,由生產部組織各相關部門進行評審,并在【不合格品通知單】中記錄評審結果(返工、返修、報廢等)。運營部質量部1、返工(包括車間重新全數自檢):生產部根據【不合格品通知單】的評審結果返工、返修產品,同時規定誰制作誰

5、返工。2、返修:工藝工程師制定“返修作業指導書”,生產部負責返修,并對返修產品做好標識,以備復查.3、報廢:倉庫管理員根據評審結果將產品報廢處理質量部運營部1、生產部用“藍色”標簽將返工、返修完成后的產品外箱的紅色標簽覆蓋,將相關返工數據填入【不合格品通知單】交給質量檢驗員2、檢驗員對返工、返修后的產品重新抽樣檢驗,合格后敲“合格”章。3、倉庫管理員根據返工、返修數據入庫質量部1、質量檢驗員將生產部返工總數、返工合格數量、不良數量等記錄在【過程不合格品質量統計表】中 2、每月分析統計數據3、成品檢驗流 程不合格品處置責任部門相關說明Y不合格品的標識、隔離開出不合格品處理單不合格品評審記錄歸檔結

6、果驗 證N不合格品發生質量部GP12發現的不合格品質量部由各檢驗員對不合格品貼“紅色箭頭”標簽區分;并隔離至不合格品區。質量部由各檢驗員開出【內部不良品通知單】,次日晨會由質量工程師確認、移交生產部處理。運營部質量部1、返工(包括車間重新全數自檢):生產部根據【內部不良品品通知單】的評審結果返工、返修產品,規定誰制作誰返工。2、返修:工藝工程師制定“返修作業指導書”,生產部負責返修,并對返修產品做好標識,以備追溯.3、報廢:生產部根據評審結果將產品報廢處理4、讓步使用產品由生產部填寫【讓步接收申請單】,組織項目部,質量部,運營部評審并給予批準。運營部質量部1、評審結果為返工返修,(數量在5件以

7、上的,由工藝工程師出具【返工作業指導書】),生產部安排人員返工返修2、評審為報廢的,生產部接到【內部不良品通知單】后立即將廢品撤離現場,質量部根據【內部不良品通知單】負責監督、核實,并在【內部不良品通知單】簽字確認。質量部1、 各檢驗員重新檢驗返工返修產品2、 各檢驗員對返工、返修后的產品重新檢驗,合格后作為正常產品入庫.質量部每月歸檔記錄、統計分析數據4、出貨檢驗流 程不合格品處置責任部門相關說明Y不合格品的標識、隔離開出不合格品處理單不合格品評審記錄歸檔結果驗 證N不合格品發生物流部質量部1、 物流部發出發貨通知單指令。2、 質量部OQC根據發貨通知單指令檢驗產品(檢驗結果:合格或不合格)

8、,標識出貨產品的質量狀態并把檢驗結果記錄于 OQC質量統計表質量部1、由OQC將不合格品隔離至指定區域,(貼紅色標簽實際操作中可行性較低,不合格品會貼上不合格品通知單) 2、通知倉庫重新備貨質量部1、由OQC開出【不合格品通知單】,交質量工程師處理運營部質量部項目部由質量工程師組織質量部、項目部、生產部、進行評審:1、不能使用的評審為報廢。2、對返工,返修后能使用的評審為返工,返修。3、對與客戶協商,可以接受的產品,評審為偏差使用。運營部質量部1、返工(包括車間重新全數自檢):生產部根據【不合格品通知單】的評審結果返工、返修產品,規定誰制作誰返工。2、返修:工藝工程師制定“返修作業指導書”,生

9、產部負責返修,并對返修產品做好標識,以備追溯.3、報廢:倉庫管理員根據評審結果將產品報廢處理4、讓步使用產品由生產部填寫【讓步接收申請單】,組織項目部,質量部,運營部評審并給予批準。質量部運營部1、生產部用“藍色”標簽將返工、返修完成后的產品外箱的紅色標簽覆蓋(需商議),將相關返工數據填入【不合格品通知單】交給質量檢驗員2、檢驗員對返工、返修后的產品重新抽樣檢驗,合格后在“藍色”標簽處敲“合格”章。3、倉庫管理員根據返工、返修數據入庫(實際未貼任何標簽,返工結束生產直接入庫,不合格品通知單也沒有提交)質量部1、質量檢驗員將生產部返工總數、返工合格數量、不良數量等記錄在出貨不合格品質量統計表中

10、2、每月分析統計數據(因為沒有提交所以沒有統計)5、客戶退貨流 程不合格品處置責任部門相關說明不合格品評審不合格品的標識、隔離開出不合格品處理單不合格品發生Y記錄歸檔結果驗 證N運營部顧客投訴、退貨產生的不合格品質量部物流部將信息立即反饋至質量部,經檢驗員復檢確認,確為合格的,由質量工程師與顧客溝通,不合格品由檢驗員標識隔離至不合格品區。質量部顧客退貨產生的不合格品,由檢驗員開出【不合格品通知單】,由質量工程師確認、質量經理批準。運營部質量部1、由物流部組織生產部、質量部、項目部進行評審,并記錄評審結果。2、評審結果可為返工返修、讓步使用、報廢運營部1、評審結果為返工返修的,(數量在100件以

11、上的,由工藝工程師出具【返工作業指導書】),生產部安排人員返工返修.2、評審為報廢的,物流部立即將廢品撤離現場,質量部根據【不合格品通知單】負責監督、核實,并在【不合格品通知單】簽字確認。對于批量或嚴重的質量問題,由質量部簽發【糾正與預防措施單】,責任部門分析制定糾正措施和實施。3、評審為讓步使用的,由質量工程師與客戶溝通處理,將處理結果填至【不合格品通知單】,交質量部保存。質量部1、檢驗員重新檢驗返工返修工件或跟蹤報廢處理情況,將處理結果填寫至【不合格品通知單】2、質量部與顧客溝通讓步使用情況3、8D質量部質量部每月統計客戶抱怨統計數據相關記錄:不合格品通知單讓步接受申請單糾正與預防措施單參考文件:不合格品控制程序糾正預防措施控制程序記錄控制程序返工作業指導書版本及變更記錄版本日期變更原因及內容編制審核批準A08.11.10首次發行-B07.09.11增加出貨檢驗不合格品處理流程并細化

溫馨提示

- 1. 本站所有資源如無特殊說明,都需要本地電腦安裝OFFICE2007和PDF閱讀器。圖紙軟件為CAD,CAXA,PROE,UG,SolidWorks等.壓縮文件請下載最新的WinRAR軟件解壓。

- 2. 本站的文檔不包含任何第三方提供的附件圖紙等,如果需要附件,請聯系上傳者。文件的所有權益歸上傳用戶所有。

- 3. 本站RAR壓縮包中若帶圖紙,網頁內容里面會有圖紙預覽,若沒有圖紙預覽就沒有圖紙。

- 4. 未經權益所有人同意不得將文件中的內容挪作商業或盈利用途。

- 5. 人人文庫網僅提供信息存儲空間,僅對用戶上傳內容的表現方式做保護處理,對用戶上傳分享的文檔內容本身不做任何修改或編輯,并不能對任何下載內容負責。

- 6. 下載文件中如有侵權或不適當內容,請與我們聯系,我們立即糾正。

- 7. 本站不保證下載資源的準確性、安全性和完整性, 同時也不承擔用戶因使用這些下載資源對自己和他人造成任何形式的傷害或損失。

最新文檔

- GB/T 44554.4-2025電子憑證入賬要求第4部分:銀行電子回單

- GB/T 44919-2024微機電系統(MEMS)技術薄膜力學性能的鼓脹試驗方法

- 2025年新高考2卷(新課標Ⅱ卷)英語試卷

- 42我的職場我做主沈琳30課件

- 考研復習-風景園林基礎考研試題【研優卷】附答案詳解

- 《風景園林招投標與概預算》試題A附參考答案詳解【滿分必刷】

- 2025-2026年高校教師資格證之《高等教育法規》通關題庫帶答案詳解(新)

- 2024年湖南現代物流職業技術學院單招職業技能測試題庫可打印

- 基于深度學習的物體6D姿態估計算法研究

- 2025年Z世代消費趨勢下的新消費品牌品牌價值評估報告

- 電動車火災安全培訓課件

- 建筑項目招投標外文翻譯外文文獻英文文獻

- 企業食品安全知識培訓課件

- 【MOOC】中國近現代史綱要-浙江大學 中國大學慕課MOOC答案

- 2021年中等職業學校學生學業水平考試考務工作細則(考務手冊)

- 湖北省黃岡市(2024年-2025年小學五年級語文)人教版質量測試(下學期)試卷及答案

- 《我國上市公司財務舞弊探析案例-長園集團為例》14000字(論文)

- 中醫體質養生 期末考試試題及答案

- 世界古代史(二) 講義 高三統編版2019必修中外歷史綱要下冊一輪復習

- OQC培訓資料教學課件

- 2022年中華護理學會輸液連接裝置安全管理專家共識解讀

評論

0/150

提交評論