版權說明:本文檔由用戶提供并上傳,收益歸屬內容提供方,若內容存在侵權,請進行舉報或認領

文檔簡介

1、第一章 設計概述1.1 組合機床的發展史二十世紀70年代以來,隨著可轉位刀具、密齒銑刀、鏜孔尺寸自動檢測和刀具自動補償技術的發展,組合機床的加工精度也有所提高。銑削平面的平面度可達0.05毫米/1000毫米,表面粗糙度可低達2.50.63微米;鏜孔精度可達IT76級,孔距精度可達O.03O.02微米。專用機床是隨著汽車工業的興起而發展起來的。在專用機床中某些部件因重復使用,逐步發展成為通用部件,因而產生了組合機床。 最早的組合機床是1911年在美國制成的,用于加工汽車零件。初期,各機床制造廠都有各自的通用部件標準。為了提高不同制造廠的通用部件的互換性,便于用戶使用和維修,1953年美國福特汽車

2、公司和通用汽車公司與美國機床制造廠協商,確定了組合機床通用部件標準化的原則,即嚴格規定各部件間的聯系尺寸,但對部件結構未作規定。1.2 組合機床方式加工組合機床一般采用多軸、多刀、多工序、多面或多工位同時加工的方式,生產效率比通用機床高幾倍至幾十倍。由于通用部件已經標準化和系列化,可根據需要靈活配置,能縮短設計和制造周期。因此,組合機床兼有低成本和高效率的優點,在大批、大量生產中得到廣泛應用,并可用以組成自動生產線。組合機床一般用于加工箱體類或特殊形狀的零件。加工時,工件一般不旋轉,由刀具的旋轉運動和刀具與工件的相對進給運動,來實現鉆孔。擴孔、鉸孔、鏜孔、銑削平面、切削內外螺紋以及加工外圓和端

3、面等。有的組合機床采用車削頭夾持工件使之旋轉,由刀具作進給運動,也可實現某些回轉類零件的外圓和端面的加工。 1.3 設計要求設計兩面加工組合機床的電氣控制線路及其可編程控制器的控制系統。要求如下:1)能按照本組最終要求合理設計繼電器電氣原理圖,PLC電氣原理圖,再做成控制板,最后連線試驗。2)要求上交1份設計說明書,2張圖紙,測試結果。二、組合機床的電氣控制線路設計2.1 選擇并確定控制方案組合機床通常是采用多刀、多面、多工序、多工位同時加工,由通用部件和專用部件組成的工序集中的高效率專用機床。它的電氣控制線路是將各個部件組合成一個統一的循環系統。在組合機床上可以完成鉆孔、擴孔、鉸孔、鏜孔、攻

4、螺紋、銑削及磨削等工序。組合機床用于大批量生產。組合機床的控制系統大多采用機械、液壓或氣動、電氣相結合的控制方式。其中,電氣控制又起著中樞連接的作用。因此,應注意分析組合機床電氣控制系統與機械、液壓或氣動部分的相互關系。組合機床組成部件不是一成不變的,它將隨著生產力的向前發展而不斷更新,因此與其相適應的電氣控制線路也隨著更新換代,目前主要有以下兩種:1、機械動力滑臺控制線路機械動力滑臺和液壓動力滑臺都是完成進給運動的動力部件,兩者區別僅在于進給的驅動方式不同。動力滑臺與動力頭相比較,前者配置成的組合機床較動力頭更為靈活。在動力頭上只能安裝多軸箱,而動力滑臺還可以安裝各種切削頭組成的動力頭,用來

5、組成臥式、立式組合機床,以完成鉆、擴、鉸、鏜、刮端面、倒角和攻螺紋等工序,安裝分級進給裝置后,也可用來鉆深孔。一般機械動力滑臺由滑臺、機械滑座及雙電動機(快速電動機和進給電動機)傳動裝置三部分組成。滑臺進給運動的自動循環是通過傳動裝置將動力傳遞給絲桿來實現的。2、液壓動力滑臺控制線路液壓動力滑臺與機械動力滑臺在結構上的區別在于:液壓動力滑臺的進給運動的借助壓力油通過液壓缸的前腔和后腔來實現的。液壓動力滑臺由滑臺、滑座及液壓缸三部分組成,液壓缸驅動滑臺在滑座上移動。液壓動力滑臺也具有前面機械動力滑臺的典型自動工作循環過程,它是通過電氣控制線路控制液壓系統來實現的。滑臺的工進速度是通過調整節流調速

6、閥進行無級調速的。電氣控制一般采用行程原則、時間原則控制方式及壓力控制方式。組合機床電氣控制系統總的特點,是它的基本電路可根據通用部件的典型控制電路和一些基本控制環節組成,再按加工、操作要求以及自動循環過程,無須或只要作少量修改綜合而成。本設計分析對象是由一個液壓動力滑臺和兩個銑削動力頭來實現兩面加工的組合機床電氣控制電路。2.2 確定機床的工作循環加工時,工件隨夾具安裝在液壓動力滑臺上,當發出加工指令后,工作臺作快速進給,工作接近動力頭時,工作臺改為工作進給速度進給,同時,左銑削動力頭啟動加工,當進給到一定位置時,右動力頭也啟動兩面同時加工,直至終點時工作進給停止,兩動力頭停轉,經死擋鐵停留

7、后,液壓動力滑臺快速退回原位并停止,工作循環結束。2.3 確定液壓動力滑臺系統的工作過程液壓系統工作過程如下:(元件動作見表21)表21 元件動作表工步YV1YV2KP原位快進+工進+死擋鐵停留+/+快退+(1)快速趨進 液壓泵電動機啟動后,按下SB3按鈕發出滑臺快速移動信號,KA1吸合,電磁鐵YV1得電,三位五通電磁閥向右移,控制油路開通,控制三位五通液控換向閥向右移,接通工作油路,壓力經過行程閥進入液壓缸大腔,而小腔內回油經過三位五通液控換向閥、單向閥、行程閥再進入大腔,液壓缸體、滑臺、工件向前快速移動。(2)工作進給 滑臺快速移動到工件接近銑削動力頭時,滑臺上的擋鐵壓下行程閥,切斷壓力油

8、通路,此時壓力油只能通過調速閥進入液壓缸大腔,減少進油量,降低滑臺移動速度,滑臺轉為工進進給。此時由于負載增加,工作油路油壓升高,順序閥打開,液壓缸小腔的回油不再經單向閥流入液壓缸大腔,而是經順序閥流回油箱。(3)死擋鐵停留 液壓動力滑臺工作進給結束時(銑削加工完成),滑臺撞上死擋鐵,停止前進,但油路仍處于工作進給狀態,液壓缸大腔內繼續進油,至使油壓升高,壓力繼電器KP動作。(4)快速退回停于原位死擋鐵停留,壓力繼電器KP動作,其常閉觸點打開,使電磁鐵YV1失電 ,KP常開觸點閉合,電磁鐵YV2得電,三位五通電磁閥左移,控制油控制閥左移,工作壓力油直接進入液壓缸小腔,使液壓缸體、滑臺、工件迅速

9、退回。同時大腔內的回油經單向閥、三位五通液控換向閥無阻擋地流回油箱。工作臺快速退回原位時,壓下原位行程開關,電磁鐵YV2失電,在彈簧作用下,液控換向閥處于中間狀態,切斷工作油路,系統中各元件均恢復原位狀態,滑臺停于原位,一個工作循環結束。2.4 機床電氣傳動的特點及控制要求(1)兩臺銑削動力頭分別由兩臺籠型異步電動機拖動,單向旋轉,無須電氣變速和停機制動控制,但要求銑刀能進行點動對刀。(2)液壓泵電動機單向旋轉,機床完成一次半自動工作循環后,液壓泵電動機不停機,當按下總停機按鈕時才停機。(3)加工到終點,動力頭完全停止后,滑臺才能快速退回。(4)液壓動力滑臺前進、后退能點動調整。(5)電磁鐵Y

10、V1、YV2采用直流供電。(6)機床具有照明、保護和調整環節。2.5 機床電氣控制線路設計(1)電動機控制電路為液壓泵電動機,操作按鈕SB2或SB1,使KM1得電或失電,控制電動機啟動或停止。機床所有的操作都必須在液壓泵電動機啟動以后進行。SA1為機床半自動工作與調整工作的選擇開關。SA1開關置于位置時機床實現半自動工作,左、右銑削動力頭的電動機M2與M3分別由滑臺移動到位,壓下行程開關SQ2與SQ3,使KM2、KM3得電并自鎖,M2、M3分別啟動工作。加工到終點時,滑臺壓下終點行程開關SQ4,使KM2、KM3斷電,兩動力頭停轉。(2)液壓動力滑臺控制液壓泵電動機啟動工作后,按下按鈕SB3,繼

11、電器KA1得電并自鎖,電磁鐵YV1得電,控制液壓滑臺快速趨近,至滑臺壓下行程閥,滑臺轉為工作進給速度進給。工作進給至終點,死擋鐵停留,進油路油壓升高,到壓力繼電器動作。KA1失電,電磁鐵YV1失電,同時KA2得電,電磁鐵YV2得電,滑臺快速退回到原位,壓下原位行程開關SQ1,KA2失電,YV2失電,滑臺停在原位,一個工作循環結束。(3)照明電路機床照明燈通過控制變壓器T1降壓為24,由開關SA2控制。(4)保護與調整環節熔斷器FU1用于對電動機M1,變壓器T1、T2一次側進行短路保護;FU2用于對電動機M2、M3短路保護,FU3用于對電磁鐵線圈電路短路保護,FU4用于對控制電路短路保護,FU5

12、用于對照明電路短路保護。三臺電動機的過載保護分別由FR1、FR2、FR3熱繼電器實現,為了保護刀具與工件安全,當其中一臺電動機過載時,要求其余兩臺電動機均應停止工作。因此,熱繼電器的常閉觸點均應接在控制電路的總電路中。組合機床是由通用部件和專用部件組成。組合機床在整機的安裝、調試過程中,希望各部件能靈活方便地進行單獨調試,而不影響其它部件。因此,控制電路應具有對自動加工與調整工作狀態的控制作用。左、右動力頭調整點動對刀時,通過操作轉換開關SA1于調整位置,分別按下按鈕SB7、SB8,實現左、右動力頭點動對刀的調整。液壓動力滑臺前進、后退的調整是將SA1開關置于位置,切斷KM2、KM3線圈電路,

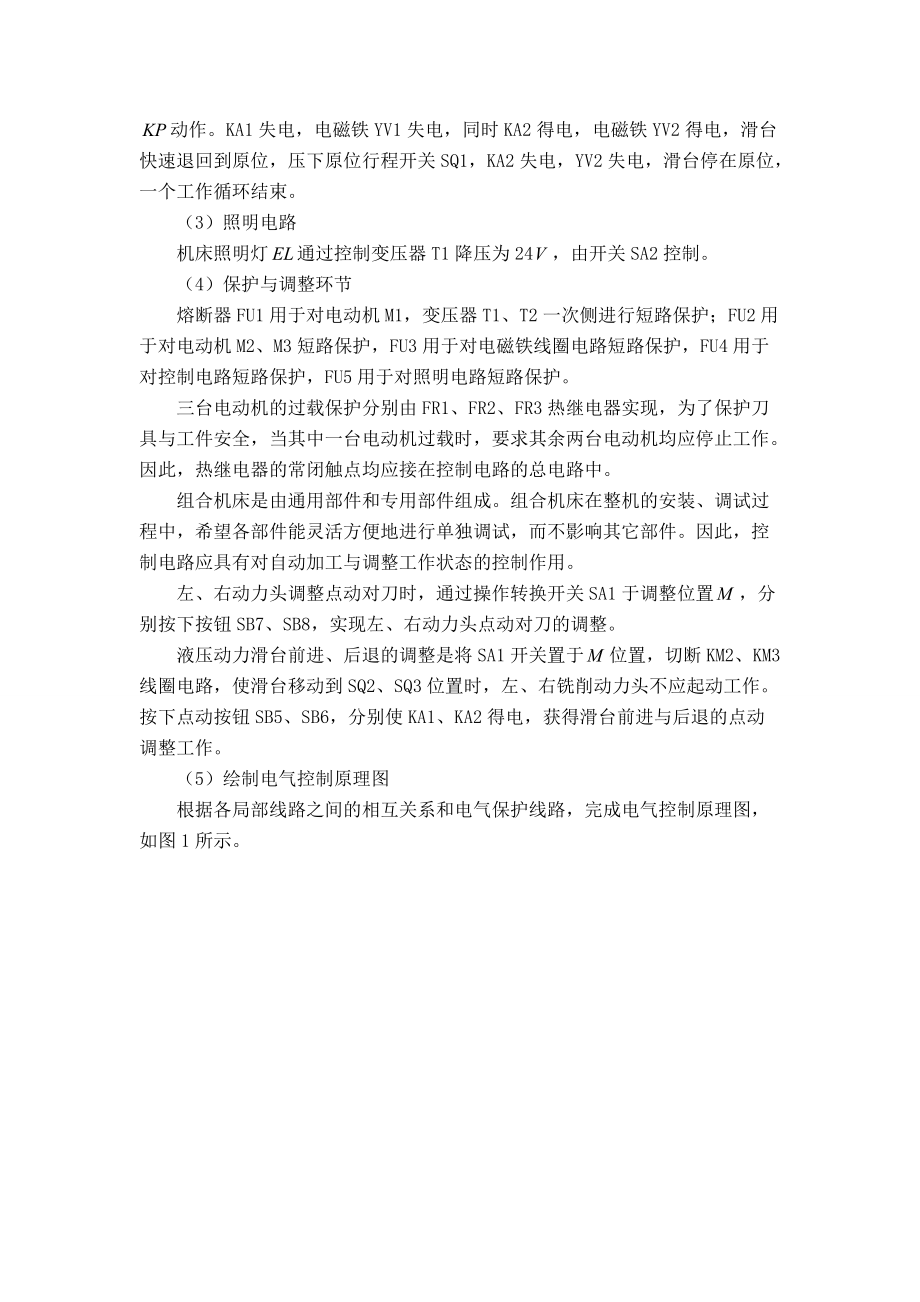

13、使滑臺移動到SQ2、SQ3位置時,左、右銑削動力頭不應起動工作。按下點動按鈕SB5、SB6,分別使KA1、KA2得電,獲得滑臺前進與后退的點動調整工作。(5)繪制電氣控制原理圖根據各局部線路之間的相互關系和電氣保護線路,完成電氣控制原理圖,如圖1所示。圖1 電氣控制原理圖2.6 選擇電氣元件(1)電動機M1、M2、M3合理地選擇電動機是指從驅動機床的具體對象、加工規范,也就是要從機床的使用條件出發,即從經濟、合理、安全等多方面考慮,使電動機能夠安全可靠地運行。液壓泵電動機單向旋轉,要能夠保證機床液壓滑臺快進、快退、工進等運動狀態準確的完成。考慮到以上情況,所以選擇液壓泵電動機M1的型號為Y13

14、24,額定功率為7.5kW,額定電壓為380V ,額定電流為15.8A,額定轉速為1440r/min。選擇左、右動力頭電動機M2、M3的型號為Y90L6,額定功率為1.1kW,額定電壓為380V ,額定電流為2.67A,額定轉速為910r/min。(2)電源引入開關Q開關選用原則:1)開關的額定工作電壓線路額定電壓;2)開關的額定電流線路負載電流;3)有熱繼電器裝置的開關,其熱繼電器整定電流應當與所控制負載額定電流一致;4)有電磁繼電器裝置的開關,其電磁繼電器瞬時整定電流應不小于負載電路正常工作峰值電流;5)有欠電壓繼電器裝置的開關,其欠電壓繼電器額定電壓就不小于線路額定電壓。Q主要作為電源隔

15、離開關用,并不用它來直接啟停電動機,可按電動機額定電流來選。中、小型機床常用組合開關,選用HZ1025/3型,額定電流為 25A,為三級組合開關。(3)熱繼電器FR1、FR2、FR3選用原則:1)用做斷相保護時,對Y接法應使用一般不帶斷相保護裝置的兩相或三相熱繼電器。對接法應使用帶斷相保護裝置的繼電器。2)用做長期工作保護或間斷長期保護時,根據電動機啟動時間,選取6倍的額定電流(6IN)以下具有可返回時間的熱繼電器。其額定電流或熱元件整定電流應等于或大于電動機或被保護電路的額定電流。繼電器熱元件的整定值一般為電動機或被保護電路額定電流的11.15倍。液壓泵電動機M1的額定電流為15.8A,所以

16、FR1應選用JR16B20/3型熱繼電器,其額定電流為20A,熱元件額定電流為16A,刻度電流調節范圍為1016A,工作時將額定電流調整為15.8A。同理,FR2、FR3應選用JR16B20/3型熱繼電器,其額定電流為20A,熱元件電流為3.5A,整定電流調節范圍為2.23.5A,工作時將額定電流調整為2.67A。(4)壓力繼電器KP應選用JZ744型中間繼電器作為壓力繼電器,額定電流5A。(5)中間繼電器KA1、KA2、KA3選用原則是:根據被控制電路的電壓等級,所需觸點數量、種類和容量等要求來選擇。應選用JZ744型中間繼電器,額定電流5A。(6)熔斷器FU1、FU2、FU3、FU4、FU

17、5選用原則:正確選用熔斷器(熔斷器和其熔體)才能起到保護作用。一般情況下應先選擇熔體的規格,再根據熔體的規格來確定熔斷器的規格。其選用的一般原則如下:1)熔體額定電流的選用:對負載電流比較平穩,沒有沖擊電流的短路保護,熔體額定電流等于或稍大于負載工作電流;用于單臺電動機短路保護時,熔體額定電流=(1.52.5)×電動機額定電流;用于多臺電動機短路保護時,熔體額定電流=(1.52.5)×額定功率最大的一臺電動機額定電流+其余電動機額定電流總和。其中系數大小的選取原則為:電動機功率越大,系數選取值越大;相同功率時,啟動電流越大,系數選得越大。2)熔斷器選用:熔斷器的額定電壓不得

18、小于線路的工作電壓;熔斷器的額定電流不得小于所裝熔體的額定電流。FU1用于對電動機M1,變壓器T1、T2一次側進行短路保護。其熔體電流為,可選用RL160型熔斷器,配20A的熔體。FU2用于對電動機M2、M3短路保護。其熔體電流為:,可選用RL115型熔斷器,配10A的熔體。FU3用于對電磁鐵線圈電路短路保護,FU4用于對控制電路短路保護,FU5用于對照明電路短路保護。可選用RL115型熔斷器,配4A的熔體。(7)接觸器KM1、KM2、KM3選用原則:1)根據所控制的電動機及負載電流類別選用接觸器的類型;2)接觸器的主觸點額定電壓應大于等于負載回路額定電壓;3)接觸器的主觸點額定電流應大于等于

19、負載回路額定電流;4)根據吸引線圈的額定電壓選用不同種類接觸器。接觸器吸引線圈分交流線圈(36V,110V,127V,220V,380V)和直流線圈(24V,48V,110V,220V,440V)兩種。接觸器KM1,根據液壓泵電動機M1的額定電流,控制回路電源為127V,需主觸點三對,動合輔助觸點兩對,動斷輔助觸點一對等情況,選用CJ1020型接觸器,電磁線圈電壓為127V。由于M2、M3電動機額定電流比較小,M2、M3可選用JZ744型交流中間繼電器,其線圈電壓為127V,觸點電流為5A,可完全滿足要求,對小容量的電動機常用中間繼電器充任接觸器。(8)控制變壓器T1、T2變壓器最大負載時KM

20、1、KM2及KM3同時工作,根據參考文獻1中P116式(49)得:由式(410)得:可知變壓器的容量應大于32.76VA,考慮到照明燈等其他電器容量,可選用BK100型變壓器,電壓等級為380V/127-24-6.3,可滿足輔助回路的各種電壓需要。(9)行程開關SQ1、SQ2、SQ3、SQ4行程開關的一般選用原則是:1)根據使用場合及控制對象選用種類;2)根據安裝環境選用防護形式;3)根據控制回路的額定電壓和額定電流選用系列;4)根據機械與行程開關的傳動與位移關系選用合適的操作頭形式。所以SQ1、SQ4應選JLXK111型行程開關,其額定電壓為500V,額定電流為5A。SQ2、SQ3應選JLX

21、K1311型行程開關,其額定電壓為500V,額定電流為5A。(10)控制開關SB1、SB2、SB3、SB4、SB5、SB6、SB7、SB8按鈕開關的一般選用原則是:1)根據使用場合選用按鈕開關的種類;2)根據用途選用合適的形式;3)根據控制回路需要,確定不同按鈕數;4)按工作狀態指示和工作情況要求,選用按鈕和指示燈的顏色。所以SB1、SB5、SB6應選LA101型按鈕開關,顏色為紅色。SB2、SB3、SB4、SB7、SB8應選應選LA101型按鈕開關,顏色為黑色。2.7 制定電動機和電氣元件明細表電氣元件明細表要注明各元器件的型號、規格及數量等,見表22。表22 電動機和電氣元件明細表符號名稱

22、型號規格數量M1液壓泵電動機Y13247.5kW 380V 1440r/min1M2左動力頭電動機Y90L61.1kW 380V 910r/min1M3右動力頭電動機Y90L61.1kW 380V 910r/min1Q組合開關HZ1025/3三級 500V 25A1FR1熱繼電器JR16B20/3額定電流16A 整定電流15.8A1FR2、FR3熱繼電器JR16B20/3額定電流3.5A 整定電流2.67A2KP壓力繼電器JZ744額定電流5A1KA1、KA2、KA3中間繼電器JZ744額定電流5A3FU1熔斷器RL160500V 熔體20A1FU2熔斷器RL115500V 熔體10A1FU3

23、、FU4、FU5熔斷器RL115500V 熔體4A3KM1交流接觸器CJ102020A 線圈電壓127V1KM2、KM3交流中間接觸器JZ7445A 線圈電壓127V2T1、T2控制變壓器BK100100VA 380V/127-24-6.32SQ1、SQ4行程開關JLXK111額定電壓500V 額定電流5A2SQ2、SQ3行程開關JLXK1311額定電壓500V 額定電流5A2SB1、SB5、SB6控制按鈕LA101紅色3SB2、SB3、SB4、SB7、SB8控制按鈕LA101黑色5YV1、YV2電磁鐵2三、組合機床的可編程控制器控制系統的設計3.1 工藝要求及動作流程(1)電力拖動控制要求1

24、)兩臺銑削動力頭分別由兩臺籠型異步電動機拖動,單向旋轉,無須電氣變速和停機制動控制,但要求銑刀能進行點動對刀。 2)液壓泵電動機單向旋轉,機床完成一次半自動工作循環后,液壓泵電動機不停機,當按下總停機按鈕時才停機。3)加工到終點,動力頭完全停止后,滑臺才能快速退回。4)液壓動力滑臺前進、后退能點動調整。5)電磁鐵YV1、YV2采用直流供電。6)機床具有照明、保護和調整環節。(2)電動機控制電路M1為液壓泵電動機,操作按鈕SB2或SB1,使KM1得電或失電,控制電動機啟動或停止。機床所有的操作都必須在液壓泵電動機啟動以后進行。SA1為機床半自動工作與調整工作的選擇開關。SA1開關置于位置時機床實

25、現半自動工作,左、右銑削動力頭的電動機M2與M3分別由滑臺移動到位,壓下行程開關SQ2與SQ3,使KM2、KM3得電并自鎖,M2、M3分別啟動工作。加工到終點時,滑臺壓下終點行程開關SQ4,使KM2、KM3斷電,兩動力頭停轉。(3)液壓動力滑臺控制液壓泵電動機啟動工作后,按下按鈕SB3,繼電器KA1得電并自鎖,電磁鐵YV1得電,控制液壓滑臺快速趨近,至滑臺壓下行程閥,滑臺轉為工作進給速度進給。工作進給至終點,死擋鐵停留,進油路油壓升高,到壓力繼電器動作。KA1失電,電磁鐵YV1失電,同時KA2得電,電磁鐵YV2得電,滑臺快速退回到原位,壓下原位行程開關SQ1,KA2失電,YV2失電,滑臺停在原

26、位,一個工作循環結束。(4)照明電路機床照明燈通過控制變壓器T1降壓為24,由開關SA2控制。(5)保護與調整環節熔斷器FU1用于對電動機M1,變壓器T1、T2一次側進行短路保護。FU2用于對電動機M2、M3短路保護,FU3用于對控制電路短路保護,FU4用于對照明電路短路保護,FU5用于對電磁鐵線圈電路短路保護。三臺電動機的過載保護分別由FR1、FR2、FR3熱繼電器實現,為了保護刀具與工件安全,當其中一臺電動機過載時,要求其余兩臺電動機均應停止工作。因此,熱繼電器的常閉觸點均應接在控制電路的總電路中。左、右動力頭調整點動對刀時,通過操作轉換開關SA1于調整位置,分別按下按鈕SB7、SB8,實

27、現左、右動力頭點動對刀的調整。液壓動力滑臺前進、后退的調整是將SA1開關置于位置,切斷KM2、KM3線圈電路,使滑臺移動到SQ2、SQ3位置時,左、右銑削動力頭不應起動工作。按下點動按鈕SB5、SB6,分別使KA1、KA2得電,獲得滑臺前進與后退的點動調整工作。3.2 PLC選型本系統有輸入信號15個,輸出信號10個,均為開關量。根據I/O數量、類型及控制要求,同時考慮到維護、改造和經濟性等諸多因素,可以選擇FX2N-32MR,這樣共有16個輸入點、16個輸出點,可以滿足控制要求。3.3 I/O點地址編號及硬件接線將輸入信號、輸出信號按功能類型分配,與PLC的I/O端一一對應連接。見附錄一。3

28、.4 軟件編制根據系統要求可知,當系統開始運行時,用啟動脈沖M8002直接使程序進入等待狀態,M0常開觸點閉合。當液壓泵電動機啟動后,系統進入下降狀態,開始執行系統要求的功能。電動機控制電路、液壓動力滑臺控制和照明電路能同時進行工作。機床能夠選擇半自動工作和點動調節。繪制的步進梯形圖見附錄二所示。根據步進梯形圖寫出的指令表如表31所示。表31系統指令表步序指令步序指令步序指令0LD M800232RST Y164LD X41SET S2033RST Y265AND X52STL S2034LD X366AND X63LDI X735AND X767SET S304OUT M036SET S32

29、68STL S305LD M037STL S2569SET Y36AND X1538OUT Y170RST Y47SET S2139LD X1471SET Y58AND X240SET S2672RST Y79SET S3341STL S2673LDI Y410STL S2142OUT Y274SET Y1011SET Y043LD X475LD X312LDI X744AND X1176SET S3113AND X045SET S2777STL S3114AND X446STL S2778RST Y315SET S2247LDI Y379RST Y516AND X148ANI Y680RST Y1017AND X1349OUT Y481STL S3218SET S2550LD X582RST Y019AND X1651AND X1283STL S3320SET S2952SET S2884SET Y1121STL S2253STL S2885STL S3222LDI X1554OUT Y586STL S3323SET Y155LD X787LD X224LD X556

溫馨提示

- 1. 本站所有資源如無特殊說明,都需要本地電腦安裝OFFICE2007和PDF閱讀器。圖紙軟件為CAD,CAXA,PROE,UG,SolidWorks等.壓縮文件請下載最新的WinRAR軟件解壓。

- 2. 本站的文檔不包含任何第三方提供的附件圖紙等,如果需要附件,請聯系上傳者。文件的所有權益歸上傳用戶所有。

- 3. 本站RAR壓縮包中若帶圖紙,網頁內容里面會有圖紙預覽,若沒有圖紙預覽就沒有圖紙。

- 4. 未經權益所有人同意不得將文件中的內容挪作商業或盈利用途。

- 5. 人人文庫網僅提供信息存儲空間,僅對用戶上傳內容的表現方式做保護處理,對用戶上傳分享的文檔內容本身不做任何修改或編輯,并不能對任何下載內容負責。

- 6. 下載文件中如有侵權或不適當內容,請與我們聯系,我們立即糾正。

- 7. 本站不保證下載資源的準確性、安全性和完整性, 同時也不承擔用戶因使用這些下載資源對自己和他人造成任何形式的傷害或損失。

最新文檔

- 《海關管理與關稅》課件

- 市場失序與微觀經濟政策教學課件

- 《互動教學課件-提問技巧》

- 《管理決策數據支持》課件

- 《健康飲食教程》課件

- 2025外墻涂料施工合同示范文本

- 2025年簽訂房屋租賃合同關鍵細節注意事項全面解析

- 2025倉儲租賃合同范本

- 2025房屋租賃合同范例2

- 2025大連市鮑魚養殖收購合同范本

- 遺體轉運協議書范本

- 挖礦委托協議書范本

- 2025年標準租房合同范本

- 2025屆安徽省池州市普通高中高三教學質量統一監測政治試卷含、答案

- 高考閱讀七選五10篇 高考真題匯編(答案版)

- 《汽車博覽會》名師課件2

- 2025年wset二級試題及答案

- 《ITIL學習分享》課件

- 比較文學形象學-狄澤林克

- 《東巴常用字典》東巴文-字典

- 2025年廣東順德控股集團招聘筆試參考題庫含答案解析

評論

0/150

提交評論