版權(quán)說(shuō)明:本文檔由用戶提供并上傳,收益歸屬內(nèi)容提供方,若內(nèi)容存在侵權(quán),請(qǐng)進(jìn)行舉報(bào)或認(rèn)領(lǐng)

文檔簡(jiǎn)介

1、微量雜質(zhì)元素對(duì)銅性能的影響2010-08-10 12:15:01| 分類:銅合金產(chǎn)品及行業(yè)|標(biāo)簽:微量雜質(zhì)元素對(duì)銅性能的影響銅合金元素|微量雜質(zhì)元素對(duì)銅性能的影響許多微量雜質(zhì)元素對(duì)純銅的性能有很大的影響,表現(xiàn)在導(dǎo)熱、導(dǎo)電及塑性變形的變化。下面詳細(xì)敘述了雜質(zhì)元素對(duì)純銅的影響。1)氧氧幾乎不固溶于銅。含氧銅凝固時(shí),氧以 (Cu十CU2O)共晶體的形式析出,分布于銅的 晶界上。當(dāng)含氧極低時(shí),只見銅晶粒,隨著含氧量的升高則依次出現(xiàn)含CU2O的亞共晶體、共晶體與過(guò)共晶體。氧對(duì)銅的塑性變形性能的影響很大。根據(jù)Cu O二元相圖,氧與銅的共晶體為CU20,由于其共晶溫度很高,對(duì)熱變形性能不產(chǎn)生影響。但共晶中的

2、化合物CU20硬而脆,以粒狀形態(tài)分布于銅晶粒內(nèi)或晶界上,致使金屬發(fā)生“冷脆”,冷變形產(chǎn)生困難。因此,銅中的氧 含量要嚴(yán)格控制,一般最大允許含量為0.02-0.1%,故在鑄造銅的過(guò)程中需加入脫氧劑。的脫氧劑可采用 P、Ca、Si、Li、Be、A1、Mg、Zn、Na、Sr、B等。磷是最常用的,但當(dāng) 含磷達(dá)0.1%時(shí),雖不影響銅的力學(xué)性能,卻嚴(yán)重地降低銅的電導(dǎo)率。對(duì)于高導(dǎo)銅,磷含量 不得大于0.001%。|工業(yè)中還生產(chǎn)出一種不含氧的紫銅,即為無(wú)氧銅。無(wú)氧銅具有較高的導(dǎo)電性、延展性和氣密性,低氫脆傾向,在電力電子領(lǐng)域受到青睞,如制作電線電纜、電機(jī)換向器、高真空電子 裝置等。有些紫銅還特意保留一定量的氧

3、,一方面它對(duì)銅性能的影響不大,另一方面CU2O可與Bi、Sb、As等雜質(zhì)起反應(yīng),形成高熔點(diǎn)的球狀質(zhì)點(diǎn)分布于晶粒內(nèi),消除了晶界脆性。氧對(duì)銅的力學(xué)性能影響見下表,由表6.2可知,氧稍微提高銅的強(qiáng)度,但降低銅的塑性和疲勞極限,氧對(duì)銅的電導(dǎo)率影響不大。氧與其他雜質(zhì)共存時(shí)則影響極為復(fù)雜,例如微量氧可氧化高表6.2氧對(duì)銅性能的影響材料狀態(tài)氧含量抗拉強(qiáng)度伸長(zhǎng)率電導(dǎo)率疲勞強(qiáng)度5X 107次/%/MPa/%/%LACS/MPa700° C 退0.01622854101.477火 30min0.04022550101.6940.06022856101.5910.09023253100.6840.1702

4、424999.0770.3602605599.277冷狀態(tài)0.0362633099.61300.0492632998.91230.0942672797.91340.2202882794.6120純銅中的痕量雜質(zhì) Fe、Sn、P等,提高銅的電導(dǎo)率,若雜質(zhì)含量較多,則氧的這種作用就 顯不出來(lái)。氧能部分削弱Sb、Cd對(duì)銅導(dǎo)電性的影響,但不改變As、S、Se、Te、Bi等對(duì)銅導(dǎo)電性的影響。2)磷磷在銅中的最大溶解度(714 C共晶溫度時(shí))為1.75%,室溫時(shí)幾乎為零。磷雖顯著降低 銅的電導(dǎo)率及熱導(dǎo)率,但對(duì)銅的力學(xué)性能與焊接性能有良好的影響。因此,在以磷脫氧的銅中,要求有一定量的殘留磷。磷能提高銅熔體的

5、流動(dòng)性。磷對(duì)在700C退火300 min后的銅性能的影響見表6. 3。表6. 3磷對(duì)在700 C退火300 min后的銅性能的影響磷含量抗拉強(qiáng)度伸長(zhǎng)率電導(dǎo)率疲勞強(qiáng)度5X 107次/%/MPa/%/%LACS/MPa0.0142426294.3770.0302255978.2840.0452285072.4870.0962326255.5990.1482396345.21050.1782466142.5920.2542496333.1940.4942706219.71080.6902706315.51150.7902816414.01230.9502816611.61203)氫氫在固態(tài)銅中形成間

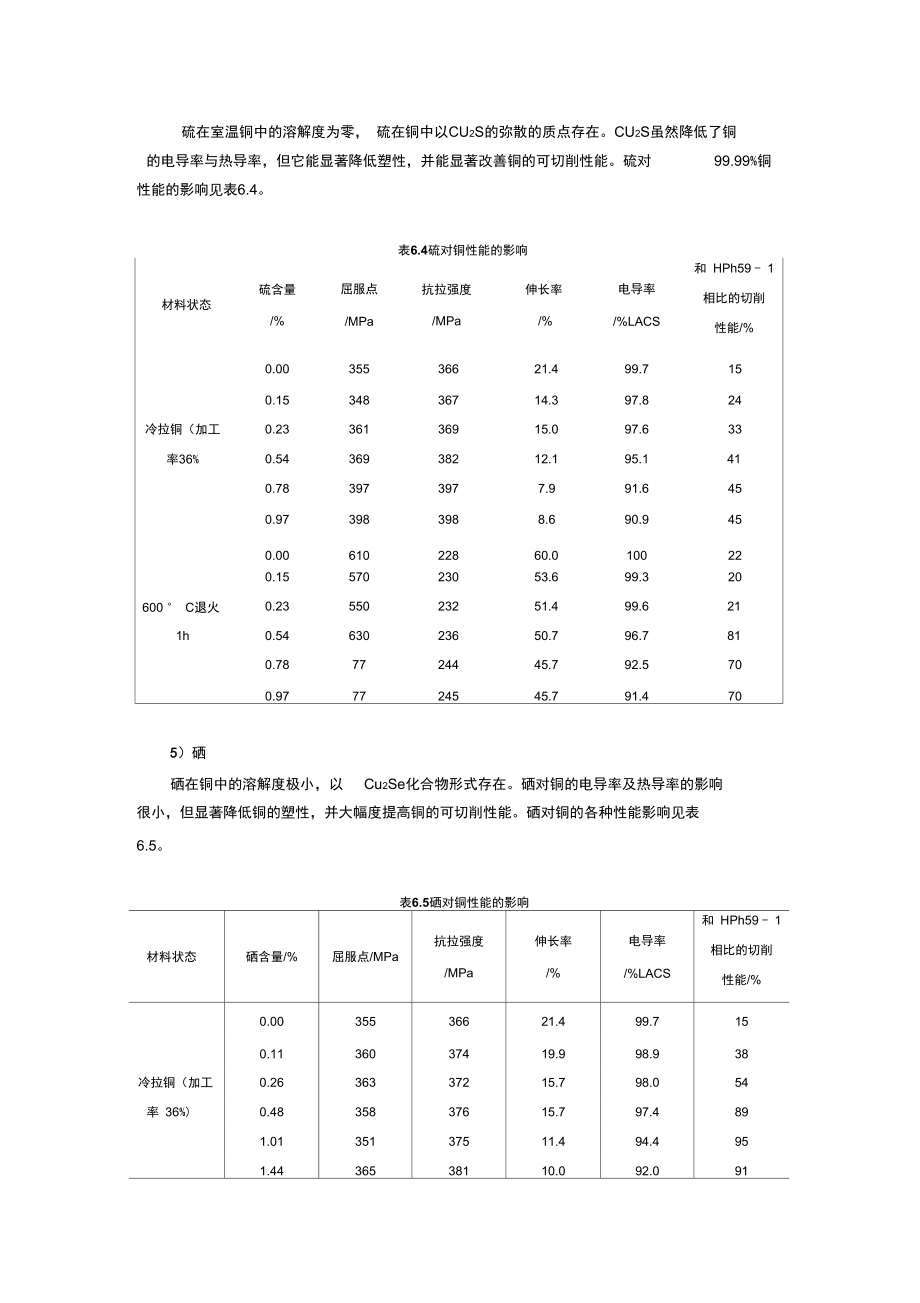

6、隙式固溶體,可提高銅硬度。氫在液態(tài)與固態(tài)銅中的溶解度均隨著溫度的升高而增大。含氧銅在氫氣氛中退火時(shí),氫可與銅中的CU2O反應(yīng),產(chǎn)生高壓水蒸氣,使銅破裂,俗稱“氫病”。CO也能使CU2O中的Cu還原,生成高壓 CO2使銅破裂,但不像氫那樣敏感。 氫病的發(fā)生與危害程度與溫度有關(guān)。在150 C時(shí),因水蒸氣處于凝聚狀態(tài),不引發(fā)氫病,含氧銅即使在氫氣氛中耽置 10d也不破裂;在200C時(shí)可放置1.5d,在400 C 氫氣中只能停放 70h。以Mg或B脫氧的銅不發(fā)生氫病。4)硫硫在室溫銅中的溶解度為零, 硫在銅中以CU2S的彌散的質(zhì)點(diǎn)存在。CU2S雖然降低了銅的電導(dǎo)率與熱導(dǎo)率,但它能顯著降低塑性,并能顯著

7、改善銅的可切削性能。硫?qū)?9.99%銅性能的影響見表6.4。表6.4硫?qū)︺~性能的影響材料狀態(tài)硫含量/%屈服點(diǎn)/MPa抗拉強(qiáng)度/MPa伸長(zhǎng)率/%電導(dǎo)率/%LACS和 HPh59 - 1相比的切削性能/%0.0035536621.499.7150.1534836714.397.824冷拉銅(加工0.2336136915.097.633率36%0.5436938212.195.1410.783973977.991.6450.973983988.690.9450.0061022860.0100220.1557023053.699.320600 ° C退火0.2355023251.499.62

8、11h0.5463023650.796.7810.787724445.792.5700.977724545.791.4705)硒硒在銅中的溶解度極小,以Cu2Se化合物形式存在。硒對(duì)銅的電導(dǎo)率及熱導(dǎo)率的影響很小,但顯著降低銅的塑性,并大幅度提高銅的可切削性能。硒對(duì)銅的各種性能影響見表6.5。表6.5硒對(duì)銅性能的影響材料狀態(tài)硒含量/%屈服點(diǎn)/MPa抗拉強(qiáng)度/MPa伸長(zhǎng)率/%電導(dǎo)率/%LACS和 HPh59 - 1相比的切削性能/%0.0035536621.499.7150.1136037419.998.938冷拉銅(加工0.2636337215.798.054率 36%)0.4835837615

9、.797.4891.0135137511.494.4951.4436538110.092.0910.006122860.0100220.115923057.199.035600 ° C退火0.266222855.7100631h0.485623052.998.81121.015023448.695.61401.447123342.194.41506)碲碲在固態(tài)銅中的溶解度很小,以Cu2Te彌散質(zhì)點(diǎn)存在,對(duì)銅的電導(dǎo)率及熱導(dǎo)率的影響很小,但能顯著改善銅的可切削性能。碲對(duì)銅性能的影響見表6.6。含0.06%0.7% Te的銅在工業(yè)中獲得了應(yīng)用,并在淬火和加工狀態(tài)下應(yīng)用,不要回火,以免Cu2

10、Te沿晶界沉淀,使材料變脆。微量(0.0030%)硒和碲(0.00050.0030% )顯著降低銅的可焊性能。表6. 6碲對(duì)銅性能的影響材料狀態(tài)碲含量/%屈服點(diǎn)/MPa抗拉強(qiáng)度/MPa伸長(zhǎng)率/%電導(dǎo)率/%LACS和 HPh59 1相比的切削性能/%0.0035636621.499.7150.1035637315.099.529冷拉銅(加工0.2536237514.398.945率36%0.4535637311.498.2581.0536037410.797.1912.423593847.194.5910.006122860.0100220.105523053.699.830600 °

11、 C退火0.255523254.3100451h0.455723251.499.9721.055823341.498.01262.426223496.11347)砷在共晶溫度時(shí),砷在銅中的溶解度可達(dá) 6.77%。少量砷可改善含氧銅的加工性能,對(duì)力學(xué)性能的影響很小, 并能顯著提高銅的再結(jié)晶強(qiáng)度,但是卻降低銅的導(dǎo)電、導(dǎo)熱性能。砷可與銅中的CU2O起反應(yīng)形成高熔點(diǎn)的砷酸銅質(zhì)點(diǎn),消除了晶界上的CU十CU2O共晶體,從而提高了銅的塑性。8)銻在共晶溫度645 C時(shí),銻在銅中的溶解量可達(dá)9.5%,并隨著溫度的下降而急速減少。銻降低銅的抗蝕性、電導(dǎo)率與熱導(dǎo)率。電工銅含Sb量不得大于0.02%。銻可與含氧銅

12、中的CU2O 反應(yīng)形成高熔點(diǎn)的球狀質(zhì)點(diǎn),分布于晶粒內(nèi),可消除晶界上的Cu十CU2O共晶體,提高銅的塑性。銻對(duì)銅性能的影響見表6.7。9)鉍鉍在銅中的溶解度可忽略不計(jì),即使在800C時(shí)的溶解度也只不過(guò) 0.01 %。鉍在270C與銅形成共晶體,其中的鉍呈薄膜分布于晶界,嚴(yán)重降低銅的加工性能。因此,其含量不得大于0.002%。Bi對(duì)銅的熱導(dǎo)率與電導(dǎo)率的影響不大。真空開關(guān)觸頭銅可含0.7%1.0% Bi。因?yàn)樗懈叩碾妼?dǎo)率,并能防止開關(guān)粘結(jié),提高其工作期限并能確保運(yùn)轉(zhuǎn)安全。表6.7銻對(duì)銅性能的影響銻含量/%抗拉強(qiáng)度/MPa伸長(zhǎng)率/%電導(dǎo)率/%LACS疲勞強(qiáng)度5 X 107 次/MPa15C65 &#

13、176;C0.0042226286.0540.0202266197.483.4590.0462256094.881.3580.0922344894.180.7590.2223675.666.6700.472345856.451.47810)鉛鉛不固溶于銅,呈黑色質(zhì)點(diǎn)分布于易熔共晶體中,存在于晶界上。Pb對(duì)銅的電導(dǎo)率與熱導(dǎo)率無(wú)顯著影響,還能大幅度提高銅的可切削性能。 約含1.0% Pb的銅合金用于加工高速切 削零件。Pb嚴(yán)重降低Cu的高溫塑性,即伸長(zhǎng)率3與面縮率?劇烈下降,同時(shí)高溫脆性區(qū)也 隨著銅含量的增加而擴(kuò)大。11)鐵1050C時(shí).鐵在銅中的溶解度可達(dá) 3.5%, 635C時(shí)的溶解量下降到

14、0.15%。鐵能細(xì)化銅 晶粒,延遲銅的再結(jié)晶過(guò)程,提高其強(qiáng)度與硬度。但鐵降低銅的塑性、電導(dǎo)率與熱導(dǎo)率。如 果鐵在銅中呈獨(dú)立的相,則銅具有鐵磁性。鐵對(duì)銅磁化率的影響見表6.8。含0.45%4.5% Fe的銅合金既有高的強(qiáng)度又有良好的耐熱性與導(dǎo)電性,可焊性好,易 于加工成型,是一類獲得應(yīng)用的電工材料。表6.8銅的磁化率與鐵含量的關(guān)系溫度/C雜質(zhì)鐵的含量/%259+22+100磁化率x/x1040.0025-0.034-0.079-0.06450.0085-0.017-0.080-0.0646固溶化并淬火的軋制的0.01一0.1一0.10.15+0.1+0.60.30+0.3+170.85+2.1+

15、52012)銀在共晶溫度780C時(shí),銀在銅中的溶解度為7.9 %,但室溫時(shí)的溶解度僅0.1%左右。盡管如此,含0.5% Ag的銅合金在實(shí)際生產(chǎn)中仍可能為單一的固溶體,銀與可固溶Cu的元素不同,含銀量少時(shí),銅的電導(dǎo)率與熱導(dǎo)率的下降不多,對(duì)塑性的影響也很小,并顯著提高銅 的再結(jié)晶溫度與蠕變強(qiáng)度。因此,含0.03%0.25% Ag的銅合金成為一類很有實(shí)用價(jià)值的電工材料,女口 C 11300、C11400、C11500、C11600、C15500 等。含 Ag 的 C15500 合金(99.75CU 0.11Ag 一 0.06P)是一種良好的引線框架材料,既有高的電導(dǎo)率又有相當(dāng)高的強(qiáng)度與抗軟 化能力。

16、銅的力學(xué)性能與含銀量的關(guān)系見圖6.4,銀對(duì)銅的導(dǎo)電系數(shù)和軟化溫度的影響見圖6.5。加工率為60%的純銅與銀銅(0.18%Ag )的高溫力學(xué)性能見圖6.6。6.4圖6.5銀對(duì)銅的導(dǎo)電系數(shù)和軟化溫度的影響oiy.O5 ojAfii銅的力學(xué)性能與含銀量的關(guān)系1導(dǎo)電系數(shù)40040WO30室溫3W1400JOO圖6.6加工率為60%的純銅與銀銅(0.18%Ag )的高溫力學(xué)性能13)鈹鈹是銅的有效脫氧劑之一,但由于鈹?shù)膬r(jià)格昂貴又不易添加,故不用作脫氧劑,而作 為鈹青銅的主要合金元素。作為雜質(zhì)存在的微量鈹固溶于銅中,對(duì)銅的力學(xué)性能及工藝性能的影響甚微,并略使銅的電導(dǎo)率與熱導(dǎo)率下降,明顯提高銅的抗高溫氧化能

17、力。14)鋁作為微量鋁固溶于銅,對(duì)銅的力學(xué)性能與工藝性能無(wú)明顯影響,但降低銅的電導(dǎo)率、熱導(dǎo)率、釬焊性能與鍍錫性能等,提高銅的抗氧能力。15)鎂在共晶溫度485C時(shí),鎂在銅中的固溶度為0.61 %,并隨著溫度的下降而急劇減少,因而含鎂量高的(2.5%3.5% )合金有沉淀硬化作用,不過(guò)由于第二組的出現(xiàn),合金的加工性 能大大下降,沒(méi)有實(shí)用價(jià)值。而實(shí)際應(yīng)用的Cu Mg合金的鎂含量還不到1%,如含0.3%1.0% Mg的銅合金用于加工導(dǎo)電線材。這些合金無(wú)時(shí)效作用,只能通過(guò)冷加工強(qiáng)化。微量鎂略使銅的電導(dǎo)率下降,提高銅的抗高溫氧化能力,也對(duì)銅有脫氧作用。16)鋰、硼、錳、鈣這些元素對(duì)銅都有脫氧作用。作為雜

18、質(zhì)存在的鋰可與銅中的雜質(zhì)鉍等生成高熔點(diǎn)化合物, 呈細(xì)化彌散狀態(tài)分布于晶粒內(nèi),提高銅的高溫塑性,微量鋰幾乎不影響銅的電導(dǎo)率與熱導(dǎo)率。作為銅脫氧劑而殘存的 0.005%0.015%硼能細(xì)化銅晶粒,提高銅的力學(xué)性能與工藝性能。錳可作為銅的脫氧劑,在以錳脫氧的銅中一般含0.1%0.3% Mn,固溶于銅。一方面提高銅的軟化溫度,另一方面有益于銅的力學(xué)性能與工藝性能。鈣幾乎不固溶于銅,作為雜質(zhì)存在的鈣可與雜質(zhì)Bi等形成高熔點(diǎn)化合物,以質(zhì)點(diǎn)形式均勻地分布于晶粒內(nèi),提高銅的高溫塑性。17)稀土稀土一般幾乎不固溶于銅,但少量的稀土元素不管是單個(gè)加入,還是以混合稀土的形式加入,都對(duì)銅的力學(xué)性能有益,而對(duì)銅的電導(dǎo)率

19、影響又不大。這類元素可與銅中的雜質(zhì)鉛、鉍 等形成高熔點(diǎn)化合物,呈細(xì)小的球形質(zhì)點(diǎn)均布于晶粒內(nèi),細(xì)化晶粒,提高銅的高溫塑性(圖6.7),即800C時(shí)的伸長(zhǎng)率3與面縮率"隨著鈰含量提高而顯著上升。向銅中加0.008%混合稀土即可顯著改善銅的工藝性能,加入小于0.1 %Y時(shí),銅的力學(xué)性能與工藝性能就有所改善;含0.01 %0.15% La的銅合金的力學(xué)性能、電導(dǎo)率、抗軟化溫度均優(yōu)于Cu 0.15Ag合金,已在工業(yè)中獲得應(yīng)用。0OJ0.203Co Or+O-3 珂Ce/%圖6.7鈰對(duì)Cu-0.3Pb和金性能影響18)難熔金屬及其它金屬鎢、鉬、鉭、鈮、鈾等幾乎不固溶于銅;鈦、鋯、鉻、鉆等有少量固

20、溶,但它們都能不同程度地細(xì)化銅晶粒,提高其再結(jié)晶溫度,對(duì)改善高溫塑性有益。含少量鋯(C15000、C15100、C18100)、鈷(C17410、C17500)、鉻(C18400、C18200、CI8500)的銅合金已在工業(yè) 上獲得應(yīng)用,成為良好的電工材料。(5)雜質(zhì)元素對(duì)純銅塑性變形性能的影響雜質(zhì)元素對(duì)銅的塑性變形性能的影響,主要取決于銅與雜質(zhì)元素的相互作用。當(dāng)雜質(zhì)元素固溶入銅時(shí),銅的影響一般不大。若雜質(zhì)元素與銅形成低熔點(diǎn)共晶,則產(chǎn)生“熱脆”, 即金屬在共晶體熔點(diǎn)以上溫度變形時(shí)容易開裂;若雜質(zhì)元素與銅形成脆性化臺(tái)物并分布于晶界,則產(chǎn)生“冷脆”,即金屬冷變形時(shí)容易破裂。鉍和鉛對(duì)銅的熱塑性變形能

21、力有嚴(yán)重影響。這兩個(gè)元素與銅均形成共晶系相圖(圖6.8及6.9),共晶溫度很低,分別為270 C及326 C。共晶點(diǎn)的成分分別為 99. 8% Bi及99. 94% Pb。在鑄錠冷凝過(guò)程中,這種低熔點(diǎn)共晶體最后結(jié)晶,在晶界上形成極薄的膜(最薄的鉍膜只有幾個(gè)原子層厚)。熱加工時(shí),這些薄膜熔化,使金屬晶粒與晶粒之間的結(jié)合力降低,因 而發(fā)生晶間斷裂。銅材中雜質(zhì)鉍和鉛的含量限制很嚴(yán),鉍的最大允許含量不得超過(guò)0.002%一 0.003% .鉛的最大允許含量為0.005% 0.05%。弘aSOO、1IT11 1 1La #7 / «+8N A +*Umoo8<IOBi% (原子IQ 203040St>7° 9070QZ714003002000. 01 0. 02Bi%圖6.8銅鉍相圖27070- 3°60 70 go 90BiP1>%1原于6也翦Pb% (重量)圖6.9銅一鉛相圖晶界上形成的鉍的薄膜,在金相顯微鏡下呈亮色,如圖6.10所示。鉛的薄膜則呈暗色。銅中含有較大量的銅或鉍以致不能軋制時(shí),可加入微量鈣、鈰或鎬,使鉍與鉛與之形成難熔化合物,其有害影響即可消除。雜質(zhì)硫,氧等也與銅形成共晶系相圖(圖6.11及6.12)。由于共晶溫度很高,對(duì)熱變形性能不產(chǎn)生影響。但共晶中的化合物硬而脆,致使金屬發(fā)生“冷脆”,冷變形困難。因此,銅材 中氧及硫的

溫馨提示

- 1. 本站所有資源如無(wú)特殊說(shuō)明,都需要本地電腦安裝OFFICE2007和PDF閱讀器。圖紙軟件為CAD,CAXA,PROE,UG,SolidWorks等.壓縮文件請(qǐng)下載最新的WinRAR軟件解壓。

- 2. 本站的文檔不包含任何第三方提供的附件圖紙等,如果需要附件,請(qǐng)聯(lián)系上傳者。文件的所有權(quán)益歸上傳用戶所有。

- 3. 本站RAR壓縮包中若帶圖紙,網(wǎng)頁(yè)內(nèi)容里面會(huì)有圖紙預(yù)覽,若沒(méi)有圖紙預(yù)覽就沒(méi)有圖紙。

- 4. 未經(jīng)權(quán)益所有人同意不得將文件中的內(nèi)容挪作商業(yè)或盈利用途。

- 5. 人人文庫(kù)網(wǎng)僅提供信息存儲(chǔ)空間,僅對(duì)用戶上傳內(nèi)容的表現(xiàn)方式做保護(hù)處理,對(duì)用戶上傳分享的文檔內(nèi)容本身不做任何修改或編輯,并不能對(duì)任何下載內(nèi)容負(fù)責(zé)。

- 6. 下載文件中如有侵權(quán)或不適當(dāng)內(nèi)容,請(qǐng)與我們聯(lián)系,我們立即糾正。

- 7. 本站不保證下載資源的準(zhǔn)確性、安全性和完整性, 同時(shí)也不承擔(dān)用戶因使用這些下載資源對(duì)自己和他人造成任何形式的傷害或損失。

最新文檔

- 貨款匯款通道協(xié)議

- 結(jié)婚登記中介合同

- 《數(shù)據(jù)背后的故事:深入解讀課件》

- 土木工程行業(yè)國(guó)際安全管理案例介紹

- “奮斗的我-最美的國(guó)”小學(xué)校活動(dòng)總結(jié)模版

- 區(qū)塊鏈重塑商業(yè)合作的信任機(jī)制

- 《神經(jīng)外科教學(xué)》課件

- 醫(yī)養(yǎng)結(jié)合模式下的慢性病預(yù)防策略

- 以患者為中心的醫(yī)務(wù)人員心理輔導(dǎo)策略

- 從行業(yè)角度看區(qū)塊鏈技術(shù)的商業(yè)前景

- DB36T+757-2024香料用樟樹培育技術(shù)規(guī)程

- 酒店服務(wù)員合作協(xié)議書范文模板

- 血液透析室工作手冊(cè)目錄

- 借名存款合同模板

- TSXCAS 015-2023 全固廢低碳膠凝材料應(yīng)用技術(shù)標(biāo)準(zhǔn)

- 六年級(jí)(小升初)課外文言文訓(xùn)練(含答案)

- 浙教版初中七年級(jí)下冊(cè)科學(xué)知識(shí)點(diǎn)

- 特殊工種模擬試題含答案

- 職業(yè)衛(wèi)生及防護(hù)智慧樹知到答案2024年中南大學(xué)

- 區(qū)塊鏈技術(shù)在公共服務(wù)中的應(yīng)用

- AIGC基礎(chǔ)與應(yīng)用全套教學(xué)課件

評(píng)論

0/150

提交評(píng)論